systèmes d'aération (page 2)

aérateurs mécaniques immergés

La grande différence entre ce type d’appareil et les aérateurs de surface est qu’ils injectent de l’air directement au cœur de la masse liquide.

Ils sont composés :

- d’un moteur ;

- d’une turbine en rotation ou d’une pompe ;

- d’un dispositif de diffusion d’air.

Suivant le type de technologie, les aérateurs peuvent être auto-aspirant, c’est-à-dire qu’ils ne nécessitent pas d’apport d’air surpressé. À l’inverse, certaines conceptions ne fonctionnent qu’avec adduction d’air.

Les ASB sont variables et sont bien meilleurs avec apport d’air surpressé.

Leurs avantages résident dans leur simplicité de mise en œuvre et surtout dans leur maintenance aisée, comparable à celle d’une pompe. De plus, leur installation est souvent simple.

Les roues des turbines ou pompes doivent être étudiées pour ne pas être sensibles au colmatage par les différents corps et particules pouvant se trouver dans les bassins, et dans certains cas pour des effluents industriels spécifiques protégées contre l’abrassion et/ou la corrosion.

Leur faible sensibilité aux produits chimiques en fait des aérateurs particulièrement adaptés aux eaux de nature industrielle, mais ils peuvent également s’installer avantageusement dans des eaux résiduaires urbaines.

aérateur à turbine immergée

Les turbines doivent être étudiées pour fonctionner en milieu diphasique (air + eau) et ne pas être sensibles au colmatage (en particulier, ces équipements peuvent être sensibles aux filasses).

L’air est introduit au niveau de la turbine qui fractionne l’air en bulles avant de le diffuser. La turbine, en propulsant l’eau, ou le mélange air-eau, à grande vitesse, génère des bulles de moyenne à petite taille.

Le brassage est particulièrement efficace car l’énergie est générée très près du radier (évite les dépôts) puis se dissipe dans la totalité du volume (bonne homogénéisation). Les rayons d’action dépassent 10 à 15 m pour les plus gros modèles.

Les rendements sont très dépendants de la géométrie du bassin ainsi que des interactions entre machines. En particulier, la proximité d’une paroi ou d’un autre appareil fait considérablement diminuer le transfert d’oxygène du fait de la création de courant ascensionnel important.

Ils peuvent être installés à des profondeurs supérieures à 10 m. La vitesse de rotation est faible, ce qui préserve le floc. Le débit d’air peut être régulé seul, mais une variation de vitesse sur la turbine permet de maintenir un fonctionnement optimal pour tout régime.

Lorsque leur conception le permet, ces appareils présentent l’avantage d’être capables de fonctionner en agitation seule, ou en agitation/aération combinée. Cela permet alors une très grande souplesse d’exploitation et une grande adaptabilité au besoin du traitement.

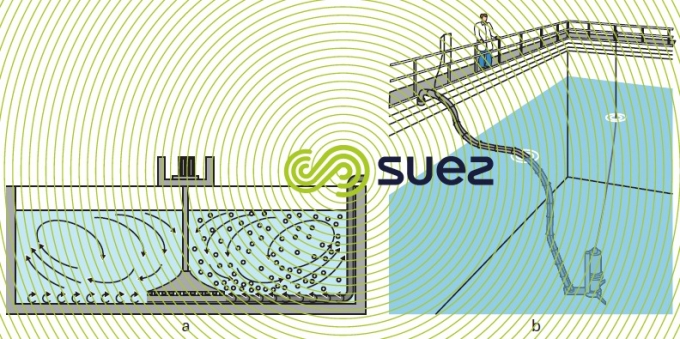

La conception avec moteur émergé permet une maintenance aisée, les opérations courantes ne nécessitant pas l’utilisation d’une grue pour le remonter (figure 2.a). En revanche, l’installation des machines à moteur immergé (figure 2.b) est moins coûteuse.

Les ASB de ces appareils sont très variables, en fonction de leur conception et des conditions d’utilisation, telles que la profondeur d’immersion : la puissance mécanique d’entraînement de la turbine, variant peu avec l’immersion, pèsera d’autant moins sur l’ASB que l’immersion sera grande.

De plus, on observe que ces technologies présentent de bons ASB lorsqu’ils évoluent dans des volumes faibles (une importante turbulence favorise les bonnes performances de ces machines).

Les ASB, dans des conditions favorables, peuvent atteindre environ 2,2 kgO2 · kWh–1, soit un ASB' de 1,8 kgO2 · kWh–1. Cependant, dans des conditions peu favorable, l’ASB observé peut être de 1 kgO2 · kWh–1 seulement.

Les principaux avantages des aérateurs à turbine immergée sont :

- bon rendement d’oxygénation si les conditions d’installation sont favorables ;

- flexibilité de la capacité d’aération ;

- maintenance aisée ;

- faible sensibilité à la composition de l’effluent ;

- invariabilité de l’ASB au cours du temps.

Certains de ces aérateurs sont auto-aspirants jusqu’à des immersions d’environ 4 mètres, et peuvent ainsi fonctionner sans surpresseur d’air, mais au prix d’un ASB très réduit.

exemples de technologie mécanique immergée

système avec turbine hyperboloïde

Ces turbines d’aération ont été développées et optimisés pour le brassage seul des usines de traitement d’eaux industrielles en premier lieu. Puis une version avec la fonction aération à l’aide d’un tore percé alimenté en air surpressé et d’ailettes de cisaillement placées sous la turbine a été développée.

Leur fonctionnement à faible vitesse (mois de 60 tours/min.) constitue par ailleurs une très bonne solution pour limiter la déstructuration des flocs bactériens.

systèmes avec rotor percé d’orifices de distribution d’air

Simultanément, la liqueur mixte en dessous de la machine est pompée par le rotor et les bulles d'air sont dispersées dans l'effluent au niveau d’orifices de ce même rotor permettant le cisaillement de l’air. Le liquide aéré est expulsé dans le bassin par les canaux d'éjection du stator tout autour de la machine. La rotation à faible vitesse assure le brassage et le maintien en suspension des flocs.

Ces machines sont généralement robustes et adaptées au milieu municipal comme industriel et répondent aux procédés à aération syncopée car elles peuvent fonctionner en aération continu ou intermittent. L'air surpressé alimente la machine par un tuyau semi-rigide, passe dans la chambre de distribution dans le stator et entre dans le rotor en rotation avant d’être diffusé dans le bassin.

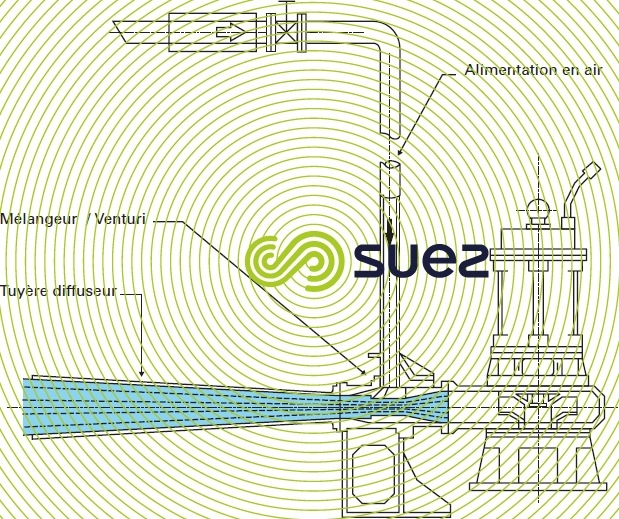

aérateur à effet Venturi ou hydroéjecteur

Au lieu d’être introduit au niveau de la roue, l’air est injecté au niveau d’un mélangeur, souvent en forme de Venturi pour associer une forte vitesse de mélange à un effet d’aspiration. Le mélange composé d’eau et de fines ou moyennes bulles est ensuite expulsé dans la masse liquide par l’intermédiaire d’une tuyère (figure 3).

La pompe peut être immergée ou émergée et peut également alimenter un ou plusieurs couples Venturi- tuyère. L’intérêt de plusieurs injecteurs est l’amélioration du brassage en limitant les zones mortes. L’ASB en version auto-aspirante est de 1 kgO2 · kWh–1 environ.

En version supressée avec un apport d’air, l’ASB varie entre 1,2 et 1,7 kgO2 · kWh–1. Ces aérateurs sont essentiellement utilisés en association avec un apport permanent en O2 pur ou un dopage en O2 pour faire face à des pointes saisonnières de pollution. En utilisation en oxygène pur, l’ASB peut monter à 5 kgO2 · kWh–1.

aération de surface

les différents appareils

Les aérateurs de surface se divisent en trois groupes.

Les deux plus importants sont les aérateurs à vitesse lente :

- à axe vertical, qui aspirent l’eau par l’intermédiaire ou non d’une cheminée, puis la projettent latéralement dans l’air ;

- à axe horizontal (rouleau d’oxygénation ou brosse), qui balaient l’eau par la fraction immergée de leurs pales et la projettent en aval.

Le troisième groupe est constitué par les aérateurs à axe vertical, à grande vitesse, entraînés directement par un moteur électrique à 750 ou 1 500 t · min–1 sans réducteur intermédiaire. L’ensemble mécanique est fréquemment supporté par un ou plusieurs flotteurs, de façon à être simplement posé sur l’eau et offrir une grande mobilité. Ce type d’aérateur a l’avantage d’être bon marché, mais il est gourmand en énergie (l’apport spécifique d’O2 dépasse rarement 1,2kg · kWh–1 net) et présente une faible capacité de brassage. Il est mieux adapté au lagunage qu’aux bassins à boues activées, où les dépôts sont à éviter.

Ces appareils sont réalisés pour une gamme de puissance comprise entre 2 et 50 kW.

aérateur à axe vertical et à vitesse lente ou turbine de surface lente

Ce type d’appareil est aussi ancien que le procédé par boues activées lui-même.

Ces aérateurs ont pour avantages :

- la simplicité de l’installation et d’utilisation ;

- leur rendement énergétique moyen ;

- leurs possibilités de brassage (à condition de respecter des conditions d’installation assez strictes).

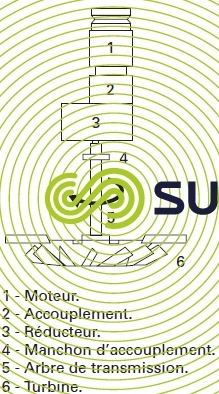

Les turbines de surface lentes (figure 4) présentent t en général des gammes allant de 4 kW à 125 kW. Plusieurs milliers sont en service. Ils sont toutefois de moins en moins utilisés du fait de leur ASB’ moyen et des nuisances qu’ils créent (aérosol et bruit). Ces nuisances peuvent toutefois être limitées par une couverture judicieuse de la gerbe, complétée par une insonorisation du groupe motoréducteur.

le mobile

Le mobile d’une turbine de surface (figure 5) peut être :

- soit une roue ouverte en acier qui élimine toute possibilité de colmatage. Elle comporte un moyeu creux fermé, sur lequel sont fixées des pales de pompage minces à profil fuyant et des pales de dispersion de la gerbe.

- soit un rotor réalisé en polyester armé fibre de verre et est rempli de mousse polyuréthane expansé et de forme profilée pour accélérer le fuide depuis son centre.

Avec une vitesse de rotation de l’ordre de 100 t · min–1 pour les petites unités à 37 t · min–1 pour les gros modèles (90 kW), la vitesse périphérique varie de 4 à 4,5 m · s–1. Un fonctionnement à puissance limitée peut être obtenu par moteur bi-vitesse, ou par variation de vitesse.

l’installation

L’ensemble est fréquemment monté sur support fixe, passerelle, ou plate-forme circulaire (photo 10) éventuellement ceinturée d’une jupe semi-rigide anti-aérosol et antibruit.

Il existe également des versions flottantes, en particulier adaptées pour les cas où il y a un marnage dans le bassin équipé.

rendement énergétique – conditions d’utilisation brassage

L’ASB varie de 1,6 à 1,8 kgO2 · kWh–1 pour un ASB' de 1,3 kgO2 · kWh–1. Des baffles anti-rotation sont nécessaires pour obtenir un rendement de transfert optimum.

Pour un brassage efficace, la hauteur d’eau est limitée à 4,5 m.

aérateurs à axe horizontal et à vitesse lente ou brosses d’aération

Ces appareils sont similaires aux aérateurs à axe vertical dans leurs fonctions simultanées d’oxygénation par projection aérienne et de brassage par mise en mouvement de la masse liquide. Les brosses sont destinées à des bassins d’aération réalisés en forme de chenaux oblongs ou annulaires de profondeur modérée, dans lesquelles ils induisent un flux de circulation horizontal.

mobile

Le mobile de la brosse (photo 11) est constitué d’un cylindre horizontal de 700 à1 000 mm de diamètre et de 1 à 9 m de longueur utile, portant des ailettes montées sur des couronnes de façon à présenter le profil ouvert dans le sens de rotation.

La brosse est supportée par deux paliers d’extrémité largement calculés, comportant une étanchéité soignée et protégés par carters contre les projections en règle générale. Des capotages du rouleau en amont et aval peuvent compléter l’installation et assurent une réduction du niveau sonore et de la formation d’aérosols.

rendement énergétique – conditions d’utilisation brassage

La profondeur des bassins est de 1,5 m minimum et de 3,5 m maximum en général (plus est possible mais une attention particulmière devra être prise).

L’apport spécifique brut ( ASB ) est de 1,8 kg O2 · kWh–1 minimum Les chenaux de forme oblong et avec des lignes droites importantes présentent les meilleur performances d’aération ( ASB supérieur à 2 kg O2 · kWh–1 ).

En ERU, une puissance spécifique de l’ordre de 35 W · m–3 est requise afin d’assurer oxygénation et brassage.

production d’air

Un élément important des dispositifs à air surpressé et parfois des aérateurs mécaniques immergés est la production d’air. Les diffuseurs et aérateurs immergés ont typiquement des profondeurs d’immersion variant de 3 à 8 m, ce qui conduit à utiliser des machines de gamme moyenne pression.

Le type de machine préconisé dépend essentiellement de la taille de la station et de ses besoins en air, ainsi que du type de diffuseur utilisé.

Les machines de surpression d’air sont de type volumétrique ou centrifuge. Leur principe et plage de fonctionnement sont très différents.

machines volumétriques

La courbe pression/débit de ces machines (figure 5) est quasi verticale. Cela signifie que leur débit d’air est pratiquement constant quelle que soit la contre-pression. Un volume d’air fixe est comprimé par tour de moteur. Aptes à fournir la même quantité d’air en toutes circonstances, ces machines sont particulièrement adaptées aux diffuseurs dont la perte de charge évolue dans le temps. En contrepartie, une variation de débit impose de pouvoir modifier la vitesse de rotation par l’installation d’un variateur de fréquence.

Il faudrait faire une courbe très lègèrement descendante (moins il y a de pression, plus il y a de débit).

technologies

Les surpresseurs à piston rotatif trilobes (voire bilobes, mais on ne les rencontre quasi jamais), dont le principe de fonctionnement est schématisé figure 6, sont des machines volumétriques.

Leur débit peut aller jusqu’à 10 000 m3 · h–1 pour les plus gros pour une pression maximale au refoulement de l’ordre de 950 mbar ; ils conviennent donc pour des bassins jusqu’à des profondeurs de maximum 8 m d’eau. Leur rendement est de l’ordre de 70 %.

Une des limites de ces surpresseurs est la température de l’air au refoulement. Généralement, cette température due à la compression du gaz est de l’ordre de 135 °C. La destruction de la machine peut être rapide si l’on excède cette valeur. C’est pourquoi il est important de tenir compte de la perte de charge des diffuseurs en fin de vie pour leur dimensionnement.

On peut également noter que la diminution de la vitesse de rotation (par variation de vitesse par exemple) tend également à augmenter l’échauffement.

Le compresseur à vis tiré de la technologie de plus haute pression (5 bar et plus) peut être adapté au bassin de 8 m de profondeur et plus, surtout aujourd’hui avec le développement de vis basse pression. Sa robustesse et son bon rendement (jusqu’à 80 % environ) en font une machine idéale pour l’exploitation des diffuseurs fines bulles, en permettant en particulier de planifier et d’échelonner le renouvellement sur plusieurs années.

installation

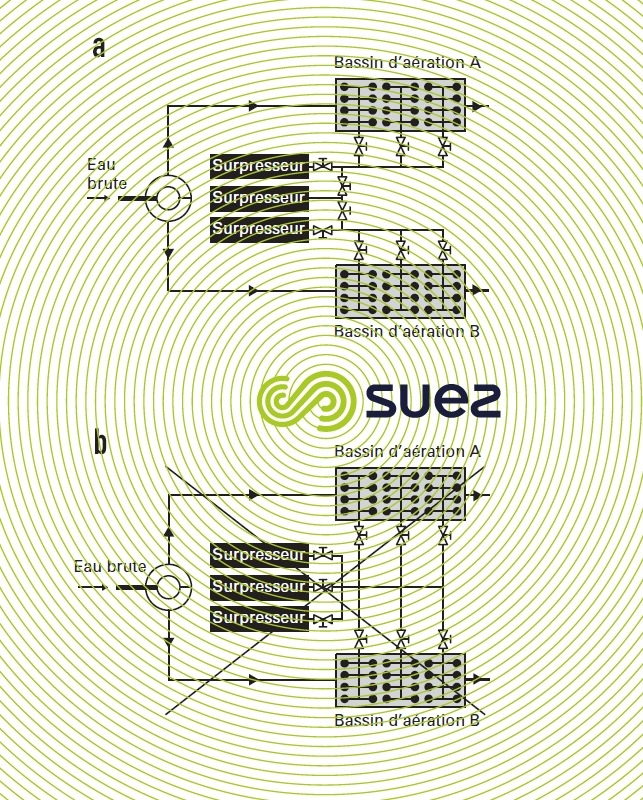

L’installation idéale consiste à dédier un ensemble de production d’air (une, deux ou trois machines) à un bassin uniquement.

L’installation figure 7.a est la seule recommandée.

En effet, le schéma de la figure 7.b aboutit inévitablement à un déséquilibre des débits et donc de la capacité de traitement. En premier lieu, parce qu’il est impossible d’installer les diffuseurs exactement à la même immersion dans deux bassins, les radiers et les niveaux de déversoir étant différents. Ensuite, parce que le tassement différentiel des ouvrages et l’évolution des pertes de charges n’étant pas identiques d’un bassin à l’autre, l’air ne peut pas être correctement distribué.

machines centrifuges

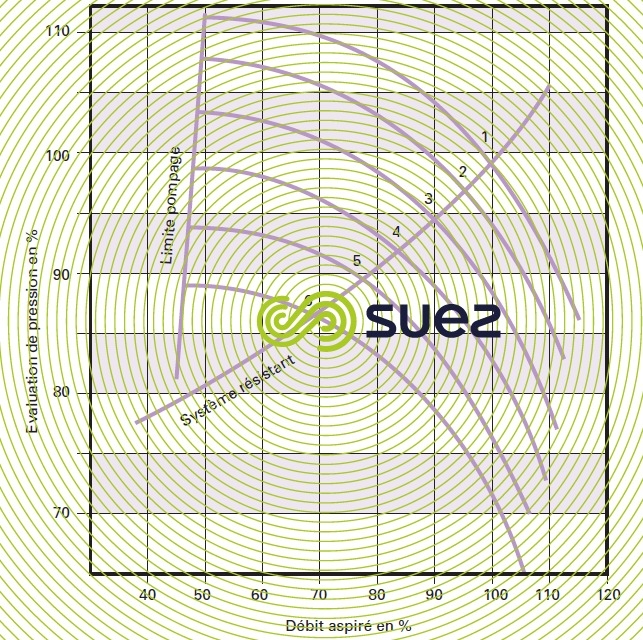

Le débit refoulé est cette fois fortement dépendant de la pression au refoulement et présente une courbe débit/pression comme le montre la figure 8.

De ce fait, ce type de machine convient idéalement aux diffuseurs dont la perte de charge ne varie pas au cours du temps. Une régulation de débit peut être facilement mise en œuvre par vanne de contrôle à l’aspiration, voire de la variation de vitesse. Comme le montre la figure 8, la partie gauche de la courbe est interdite. Cette zone, appelée zone de pompage, est due au fait que le débit d’air s’inverse subitement dans les roues à cause de la contre-pression. La proximité de cette zone induit de très fortes vibrations qui détruisent la machine en quelques minutes.

technologies

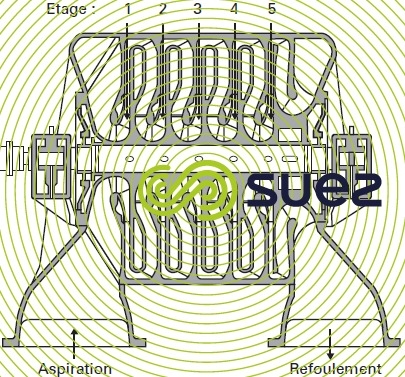

Surpresseur centrifuge multiétagé : les pressions usuelles de fonctionnement imposent l’utilisation de plusieurs étages de compression en série (figure 9). Pour des vitesses de rotation autour de 6 000 tr · min–1 et une pression atteignant 1 000 mbar, le débit varie usuellement de 1 000 à 30 000 m3 · h–1.

Turbocompresseur (figure 10) : il s’agit d’un type particulier de machine centrifuge. Du fait de la vitesse de rotation très élevée de 10 000 à 30 000 tours par minute, la compression est obtenue en un seul étage. Leur débit variant de 3 000 à plus de 100 000 m3 · h–1 pour une pression au refoulement pouvant atteindre 1 200 mbar, ils sont principalement utilisés sur les stations supérieures à 200 000 EH. Leur bon rendement, jusqu’à 85 %, fait fortement augmenter les ASB. De plus, certaines machines ont des systèmes de régulation de débit intégrés et performants (en terme énergétique) qui offrent une grande souplesse d’exploitation.

Au sein de cette famille, il existe deux types de machines :

- Les machines à vitesse fixes pouvant atteindre des débits très importants. Elles sont équipées d’une boite de vitesse permettant d’atteindre la vitesse de fonctionnement et la régulation du débit est permise par des jeux d’aubes en entrée (facultatif) de la machine et sortie de roue.

- Les machines à vitesse variable dont les débits peuvent atteindre 14 000 m3 · h–1. Elles sont équipées de moteurs haute fréquence à aimants permanents et de paliers à air ou magnétiques afin de supporter les contraintes mécaniques liées aux hautes vitesses de fonctionnement.

installation

La figure 7.a, de part sa simplicité et sa fiabilité, peut naturellement être reproduite. On peut toutefois tirer avantage des débits importants et de la régulation de débit aisée offerte par ces machines. L’installation du type figure 7.b est alors tout à fait possible et même recommandée à condition d’ajouter au moins un débitmètre et une vanne de régulation sur la tuyauterie principale de chaque bassin.

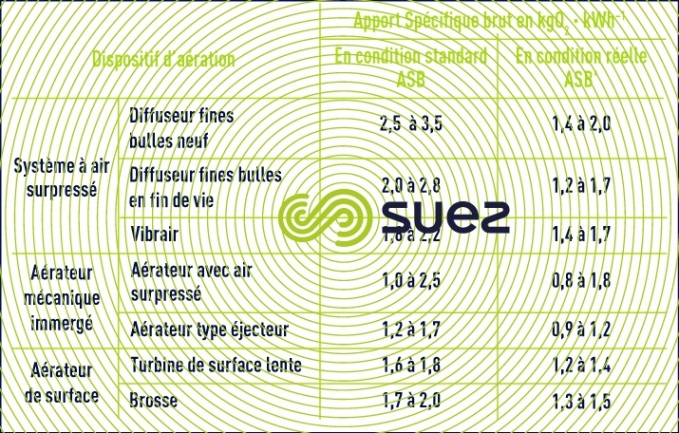

récapitulatif des performances des systèmes d’aération

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.