les systèmes de dessalement ( OI, NF )

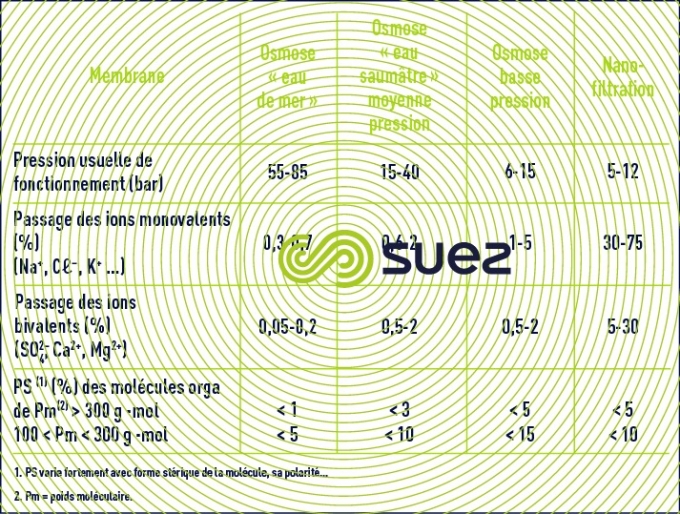

Temps de lecture :Le premier choix à effectuer est toujours celui de la membrane à mettre en œuvre, dicté par le type de séparation à effectuer (voir passage de sel (PS) des membranes de dessalement, puis celui du type de module (voir la section les modules disponibles - leur géomètrie), enfin celui du type d’agencement de ces modules (voir la section les différents types d'agencement (systèmes de dessalement)) :

- un ou plusieurs étages (série-rejet) pour atteindre la conversion et donc la perte d’eau recherchée ;

- une ou plusieurs passes pour atteindre la qualité nécessaire en l’absence de module ayant une réjection suffisante.

Ensuite, le choix précis des grands paramètres de fonctionnement du système : pression, conversion, permet d’optimiser les coûts d’investissement et de fonctionnement du système tout en respectant :

- l’hydraulique interne de chaque module (débit minimum et maximum) ;

- la non précipitation des sels les plus insolubles (ou le dépôt excessif de gâteau) qui dépend de la qualité de l’eau éventuellement prétraitée… (voir lois exposées à la section séparation par membranes).

Enfin, il faut s’assurer pour tous les accessoires, d’un choix de matériaux (corrosion-résistance à la pression) adéquat, y compris pour les systèmes de rétrolavage ou de lavage chimique périodique.

L’ensemble des calculs nécessaires peut être fait par itérations successives à partir des documentations et programmes de calcul des différents fournisseurs de membranes ou de produits de conditionnement de l’eau (inhibiteur d’entartrage, dispersant, biocides…).

Comme déjà vu (voir les membranes de clarification), les membranes d’ UF à faible point de coupure (< 50 KD) ont un comportement similaire à celles de dessalement lorsqu’elles servent à éliminer et/ou concentrer des macromolécules.

Les deux premiers critères de choix sont :

- le passage de sel assurant la qualité de l’eau produite ;

- la pression minimale de fonctionnement permettant un flux suffisant.

Le tableau 3 résume les performances obtensibles (passages de sel et pression) sur un poste d’osmose. Attention, ce tableau n’est qu’indicatif. En effet :

- des progrès sont sans cesse faits quant à la sélectivité des membranes ;

- et surtout, un passage de sel précis ne peut être défini qu’à une pression transmembranaire efficace donnée (ΔΡ – Δπ) et pour une conversion donnée. En conséquence, les chiffres du tableau 3 sont différents de ceux donnés par les fournisseurs qui eux, les donnent dans des conditions « standard » précises, mais différentes des conditions moyennes de l’installation.

Enfin, les phénomènes de vieillissement de la membrane produisent une dégradation des performances dont il faut tenir compte.

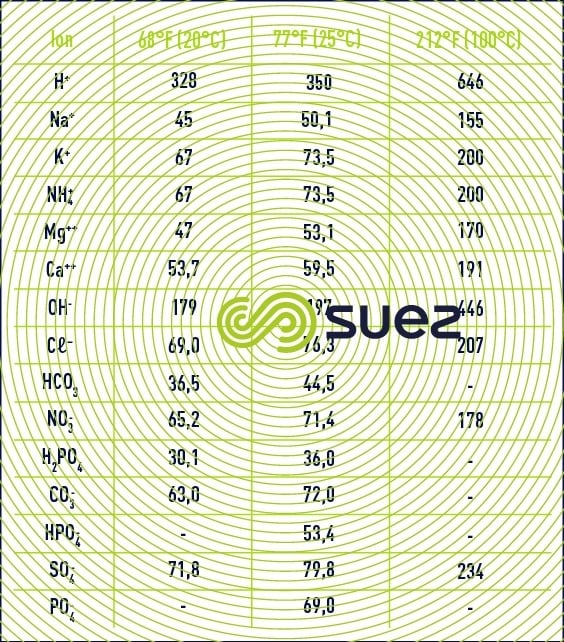

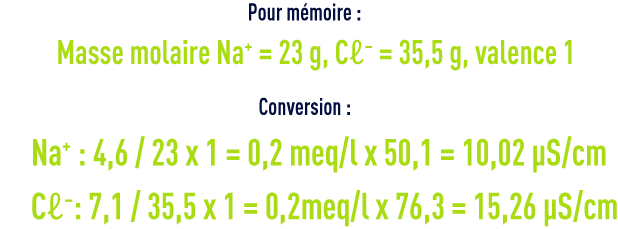

exemple d’utilisation du tableau ci-dessus :

Hypothèse : On suppose une eau osmosée de température 25°C et de salinité : 11,7mg/l, composée uniquement d’ions Na : 4,6mg/l et Cl : 7,1mg/l.

Pour mémoire, les conductivités sont toujours données pour une température d’eau à 25°C.

Les appareils de mesure conductivimètre, résistivimètre sont équipés de sonde pour la correction de température et donnent des valeurs normalisées à 25°C de température.

Rappel conversion °F en °C -> °C = (°F – 32) / 1,8

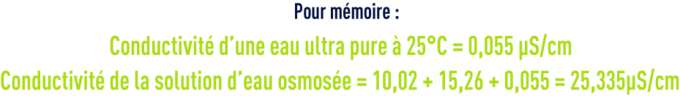

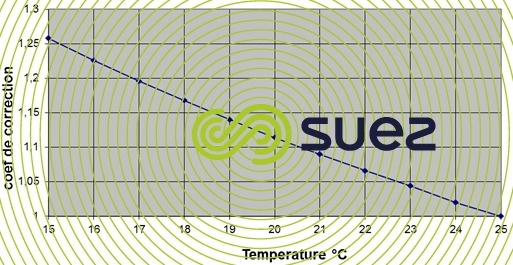

La conductivité réelle a des températures différentes de 25°C peut être approchée en utilisant le graphique ci-après.

pour notre exemple :

La conductivité de 25,335µS/cm à 25°C donnerait 25,335/1,115 = 22,7 µS/cm à 20°C.

choix de l’agencement des modules et des paramètres de fonctionnement

Une fois le type de membrane choisie ( PS ), il faut faire le choix du module, et comme déjà vu, les modules spiraux s’imposent dans 95 % des cas sur un critère économique.

À partir de ce moment, de nombreuses contraintes apparaissent, qu’il faut satisfaire selon une démarche grossièrement décrite ci-dessous. En premier, le choix de la conversion : on a déjà montré (voir la section séparation par membranes) l’importance fondamentale de ce paramètre qui conditionne toute l’ingénierie et l’économie d’un système et qui est résumé dans le tableau 5 :

Le principal coût de fonctionnement est souvent la consommation énergétique et pousse donc à utiliser des conversions élevées, mais ceci n’est possible qu’à condition de respecter à la fois trois conditions indispensables :

- l’hydraulique interne qui détermine l’agencement des modules ;

- les risques d’entartrage (qui dépendent de la chimie de l’eau au rejet)… voir les réactifs usuels ;

- une qualité minimale de l’eau à traiter pour éviter la salissure trop rapide des modules… voir floculation avec contact de boue.

risque d’entartrage

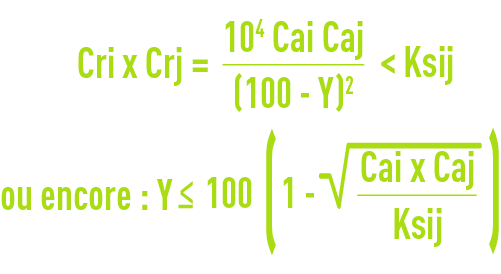

Par « construction », sauf dans des cas très particuliers utilisant des systèmes tubulaires ou à la rigueur à plaques, il n’est pas pensable de permettre une quelconque précipitation qui accumulerait des cristaux dans un module et bloquerait très vite le bon écoulement de l’eau dans les espaceurs. Il faut donc vérifier que tous les couples de cation i – anion j à leur concentrationdans le rejet ne peuvent précipiter, et donc que le produit de leur concentration au rejet n’excède pas le produit de solubilité du sel ij (ksij) correspondant, ce qui se traduit, à température et pH donnés, par la relation :

où Cai et Caj sont les concentrations des ions i et j à l’alimentation,

Cri et Crj sont les concentrations des ions i et j au rejet.

On notera que les sels les moins solubles sont les sels alcalino-terreux tels que CaCO3, CaSO4 2H2O, CaF2, BaSO4, SrSO4, CaHPO4, ainsi que tous les sels métalliques (hydroxydes, sulfures, phosphates…) et la silice.

Une analyse de tous ces éléments et de leurs éventuelles fluctuations dans le temps est donc la base indispensable à tout projet sérieux.

Dans le cas où au moins un des couples ij limite la conversion désirée, trois choix restent possibles :

- soit limiter Y selon la formule ci-dessus ;

- soit prétraiter l’eau pour réduire la concentration de l’un ou l’autre des ions i ou j, aussi utilise-t-on couramment :

- l’acidification pour réduire les ions HCO3– et donc éliminer le risque de précipitation du carbonate de calcium ;

- l’adoucissement et/ou la décarbonatation pour éliminer les ions Ca2+, Mg2+, Ba2+, Sr2+ et certains métaux ;

- les procédés de déferrisation, démanganisation, désiliciage… (voir les différents types d'agencement (systèmes de dessalement)).

- soit enfin utiliser des inhibiteurs d’entartrage (produit voisin de ceux utilisés dans les chaudières et autres circuits de refroidissement) qui permettent en général, par un effet de seuil ou en distordant le réseau cristallin du sel risquant de précipiter, de bloquer temporairement sa précipitation. Il faut toutefois vérifier que ces produits sont compatibles :

- avec la membrane et donc ont été formulés spécifiquement ;

- mais aussi avec tous les composants de l’eau et les réactifs du prétraitement.

On notera que, dans ce domaine, l’osmose inverse a, sur les procédés de dessalement thermique, deux avantages :

- elle travaille à température ordinaire (en général Ks diminue si T augmente à l’exception notable de la silice)

- et surtout le temps de résidence de l’eau dans le système est faible (quelques minutes) sauf en cas d’arrêt de l’installation.

Pour faire face à ce dernier cas, l’emploi d’inhibiteur implique un système de rinçage automatique (même en cas de panne de courant) pour renouveler le contenu des modules avec de l’eau stable (eau prétraitée ou eau osmosée) : opération souvent appelée « flushing ».

Les fournisseurs de produit inhibiteurs définissent en général la sursaturation obtensible grâce à leur produit (ex. 2 fois le Ks).

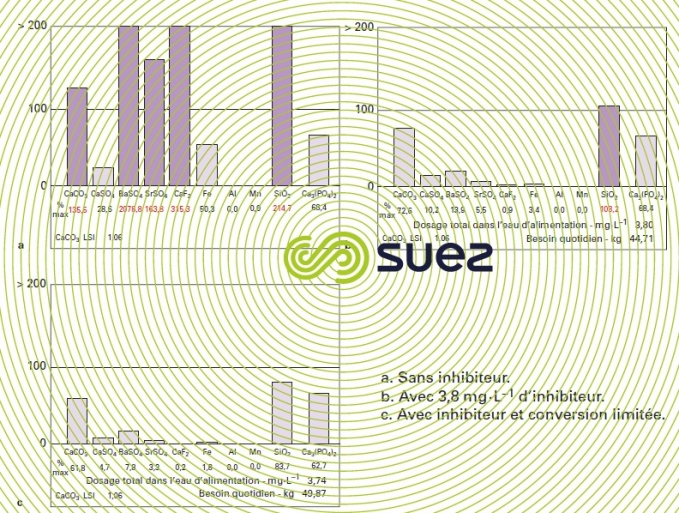

Remarques : les logiciels de calcul d’installation d’osmose (dit aussi de « projection ») combinés à un logiciel concernant le dosage des produits inhibiteurs permettant de calculer la solubilité au rejet des sels « incrustants » les plus usuels avec ou sans inhibiteur.

La figure12 est une traduction visuelle des résultats de ce type de calcul sur un exemple où l’on constate que sans inhibiteur (figure 12a) l’on dépasse la solubilité des CaCO3, BaSO4, SrSO4, CaF2, SiO2 ; par contre si l’on ajoute 3,80 mg/L de Permatreat PC 510 (figure 12b) le seul risque restant est celui de voir précipiter la silice, ce qui peut être résolu par un désiliciage partiel mais plus économiquement, dans ce cas, par une réduction de quelques points de la conversion ce qui donne rapidement une bonne marge de sécurité (figure 12c).

risque de salissure (fouling)

Le fouling est provoqué par le dépôt sur la membrane de toute particule qui n’est pas entraînée par le débit de balayage, il s’ensuit un dépôt progressif souvent dénommé « gâteau » dont la résistance à l’écoulement s’additionne à celle de la membrane et provoque une perte de flux. En outre, empêchant la rétrodiffusion des sels rejetés par la membrane, ce dépôt augmente les phénomènes de concentration de polarisation. Enfin, obstruant les espaces libres dans les espaceurs, il provoque une perte de charge dans le liquide en circulation et un risque de mauvaise irrigation de toute la surface de membrane.

les causes principales du fouling

Les principaux éléments susceptibles de s’accumuler sur la membrane peuvent être classés en trois types :

les colloïdes de l'eau d'alimentation

Les plus classiques sont :

- les limons des eaux de surface (souvent argiles fins), éventuellement sables fins, microalgues même mortes ;

- les graisses, hydrocarbures, polymères non solubles, redoutables car ils peuvent « filmer » plus ou moins irréversiblement les membranes et provoquer des pertes de flux très brutales.

les oxydes hydroxydes

Ces sulfures de métaux peuvent précipiter sur les membranes en fonction du pH et du taux de concentration (voir mécanisme de l’entartrage) et conduisent à des gâteaux compressibles et donc fortement résistants.

le fouling biologique

Dans la mesure où même en très faible nombre des micro-organismes (bactéries, champignons, levures) sont présents dans l’eau d’alimentation, ils viennent s’accumuler comme les autres colloïdes le long de la membrane. Mais si en même temps, ils y trouvent une concentration de nourritures : CODB (carbone organique biodégradable) quelle qu’en soit l’origine (naturelle, pollutions, sous-produits d’oxydation…), ils vont proliférer et peu à peu s’accrocher à la membrane via leurs exo-polymères provoquant un biofilm de même nature que les biofilms décrits dans les cultures fixées. Ce biofilm en outre incorpore les produits déjà cités (oxydes, hydroxydes, colloïdes…).

conséquences

Quelle que soit la nature de ses composants, un fouling se traduit par un ou plusieurs effets :

- une augmentation de la perte decharge. C’est souvent ce paramètre qui pourra donner l’alerte ;

- une augmentation du passage de sel (voir augmentation de la concentration de polorisation) ;

- une perte de flux.

Pour réagir à temps, il faut donc suivre régulièrement les résultats de l’installation afin d’en constater rapidement les dérives ce qui suppose une interprétation des relevés bruts des instruments. En effet, comme déjà vu, une augmentation du débit de balayage due par exemple à une diminution volontaire de la conversion ou due à une variation de température produira les mêmes effets qu’un fouling excessif : une augmentation de la perte de charge et une variation du flux. Aussi, avant de pouvoir juger de la situation, il faut au préalable normaliser les résultats, c’est-à-dire, par le calcul, les ramener à une même condition de pression, température, conversion et seulement sur ces résultats normalisés, juger si l’évolution de la perte de charge, du PS ou du flux est significative et dans ce cas par exemple, décider de lancer une campagne de lavage chimique.

moyens permettant de minimiser le fouling

Pour minimiser ce fouling, quatre stratégies (à employer seule ou en combinaison) sont possibles :

prétraitements :

Une clarification optimum suivie de filtration (au besoin sur deux étages successifs) permettent dans la quasi-totalité des cas, d’obtenir des eaux débarrassées de tout colloïde, ceci peut être vérifié par le test du FI (fouling index) ou SDI (silt density index) (voir mesure des paramètres globaux). C’est en effet, le meilleur repère connu pour juger du risque de salissure d’un module.

Les fournisseurs de modules spiraux recommandent d’utiliser leurs modules avec des eaux à fouling inférieurs à 4 ou 5. Toutefois, l’expérience montre qu’il faut obtenir une eau avec un fouling normal inférieur à 3 et mieux, inférieur à 2,5 avec des pointes possibles à 4 ou 5 pour avoir une installation facilement exploitable.

On notera qu’il n’existe pas de corrélation universelle entre turbidité et FI néanmoins l’expérience montre qu’un FI < 3 correspond à des turbidités en général inférieures à 0,15 NTU, ce qui explique le soin tout particulier qu’il faut apporter à la clarification des eaux pour les rendre compatibles avec les modules spiraux. Par exemple, sur des eaux de surface (lac ou eau de mer) réputées propres (turbidité < 2 NTU), il faut souvent deux étages de filtration avec au moins une coagulation avant l’un d’eux pour obtenir un bon fouling index, sans compter que si l’on doit faire face à des pointes anormales de turbidité, à des « blooms » algaux, ou des arrivées d’hydrocarbures… un étage de flottation peut devenir indispensable.

Les polymères dont les rôles bénéfiques ont été soulignés à la section coagulation-floculation doivent ici être employés avec précautions (choix et dosage) pour éviter leur adsorption plus ou moins irréversible sur les membranes. Une clarification membranaire (en combinaison avec un décanteur ou flottateur, si nécessaire) est évidemment une voie à envisager (voir la section applications des membranes de dessalement).

La bonne conception d’unprétraitement est toujours la clef pour obtenir une installation fiable, nécessitant un minimum de lavage et assurant aux modules d’osmose une durée de vie longue (6 à 10 ans suivant les cas). C’est aussi le point le plus délicat demandant toute l’expérience des meilleurs professionnels (connaissance des qualités d’eaux rencontrées et des meilleures technologies disponibles).

le choix du débit spécifique ou flux

(débit de perméat par m2 de membrane et par heure exprimé en (L·m–2·h–1 ou encore LMH) est aussi très important. En effet, plus il est élevé, plus la quantité de colloïdes apportée chaque heure par unité de surface membranaire est forte. Cela rend nécessaire le nettoyage du module avec une fréquence plus élevée. Pour compenser ceci, il faudra donc soit opter pour des systèmes de prétraitement plus performants, soit choisir des conversions faibles pour avoir de forts courants de balayage (options souvent coûteuses). À l’inverse, choisir des débits spécifiques raisonnables surtout dans les premiers éléments permet de garder des évolutions de ΔP et des fréquences de lavage raisonnables.

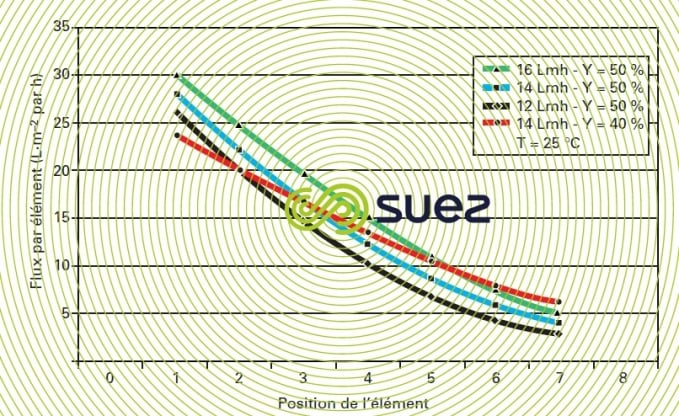

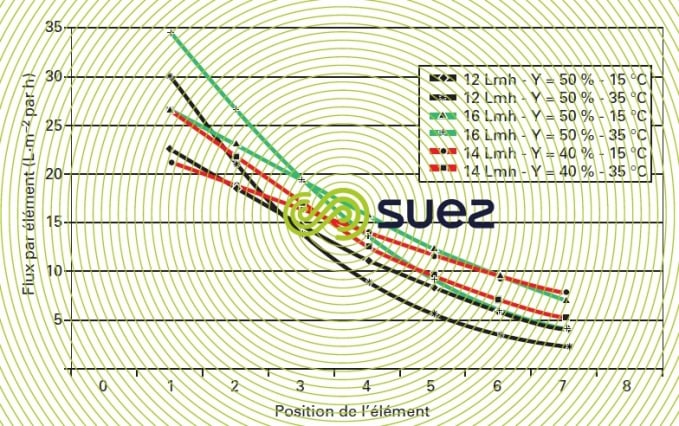

Les figures 13 et 14 illustrent la difficulté de ces choix à partir d’un système eau de mer en montrant l’étagement réel des flux dans un même corps de pression (série de sept éléments) et par ex. (figure 13) qu’un flux moyen de 14 LMH à Y = 50 % correspond, en fait, à un premier élément alimenté à 28 LMH et un dernier à 4 LMH seulement !

Un tel choix expose le premier élément à un colmatage rapide si l’eau n’est pas d’excellente qualité. La situation s’améliore si la conversion n’est que de 40 %.

Sur la figure 13 on peut aussi voir l’influence de la température à conversion constante et le risque très élevé de la conjonction conversion – température – flux élevés.

- Dans le cas où l’on peut craindre l’apparition de biofouling, il faut, soit chercher à éliminer tout micro- organisme, tâche en général quasi impossible, soit plutôt chercher à éliminer toute source de nourriture (CODB) et de nutriment, en particulier le phosphore. L’emploi de biocide compatible en choc est aussi recommandable.

Remarque : des rinçages réguliers à l’eau osmosée provoquant des chocs osmotiques sont sur les eaux à forte salinité (> 5 g · L–1) une bonne solution.

- Une évolution récente a amené sur le marché des membranesdites résistantes au fouling, en général fondées sur une diminution de leur charge électrique de surface qui ainsi « captent » moins bien les particules. Elles ont reçu des premières applications intéressantes dans le domaine du recyclage des eaux usées (systèmes classiques ou dit à double membranes voir la section applications des membranes de dessalement).

lavages chimiques

Enfin, quel que soit le soin apporté au prétraitement et au bon design de l’installation (agencement des modules…), il est indispensable de prévoir un poste de lavage périodique des modules qui :

- doit être connectable successivement à chacun des étages de chacune des lignes du système (systèmes fixes ou au moins facilement connectables) ;

- doit être capable de faire circuler, sous faible pression (on ne cherche pas à percoler, mais au contraire à balayer les membranes), des solutions de lavage choisies en fonction de ce que l’on sait des composés susceptibles d’avoir contribué à l’entartrage (redissolution des précipités) ou aux salissures (gâteau à disperser) afin de retrouver l’état initial des membranes.

Les grands produits de lavage regroupent des acides (dissolution carbonates, hydroxydes), chélatants (oxydes – hydroxydes), dispersants tensioactifs (dispersion des salissures minérales ou organiques), agents désinfectants (biofouling)…

Dans pratiquement tous les cas, une alternance de temps de trempage (imprégnation) suivie de circulation (effritement et transport du « gâteau ») permet d’obtenir les meilleurs résultats. Le lavage peut être long et difficile si l’on a laissé se développer un blocage important des chenaux des grilles de séparation, qui empêche les produits d’arriver au cœur du gâteau. On peut ainsi être amené à prolonger le nettoyage de quelques heures (2 à 4 h par produit) jusqu’à plusieurs jours. En revanche, le lavage sera plus facile si le problème est détecté assez tôt.

On notera qu’un lavage insuffisant est la plupart du temps à recommencer rapidement car les éléments laissés sur la membrane servent d’amorce à la cristallisation, d’obstacle à un bon balayage de la membrane ou encore d’amorce de recolonisation biologique (exopolymères non détachés).

Au moins sur les grands systèmes, une autopsie d’un ou de quelques modules, soit élément de tête des premiers étages (salissures), soit élément de queue des derniers étages (entartrage), est souvent très instructive : elle permet de recueillir précipités et/ou gâteau, de les analyser et donc de mieux choisir les produits de lavage à employer.

De même, une unité susceptible de tester puis de laver quelques éléments permet une bonne mise au point de ces lavages.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.