acier inoxydable

Temps de lecture :définition et types

Par convention, on appelle acier inoxydable un alliage fer-chrome dont la teneur en chrome est supérieure à 10,5 %. En effet, à partir de cette teneur, dans des conditions oxydantes (l’oxygène de l’air ou l’oxygène dissous dans l’eau suffisent), il se forme une couche passive fine mais stable qui sera renforcée (voir ci-dessous lorsque la teneur en Cr, Ni, Mo, croît). Selon sa structure cristalline, un acier inoxydable est classé en cinq catégories : austénitique, ferritique, duplex, martensitique et à durcissement par précipitation.

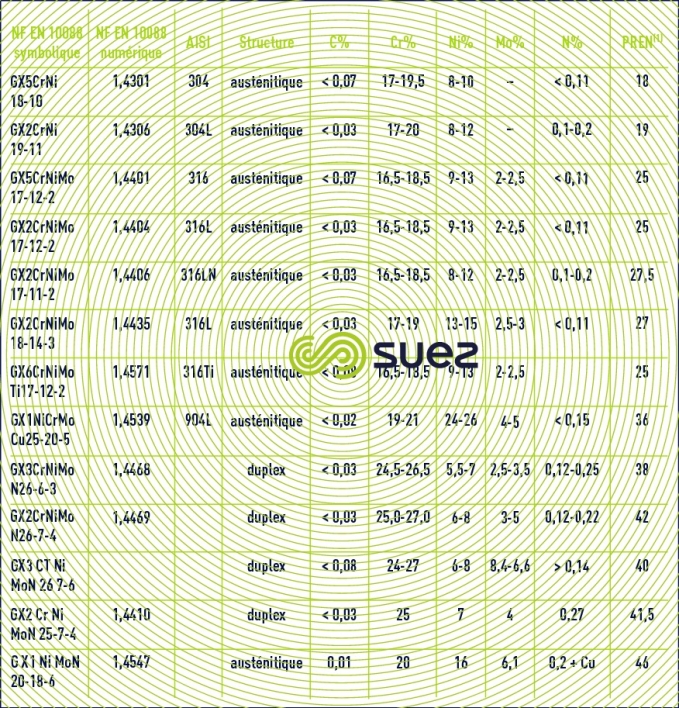

aciers austénitiques (tableau 2)

Ces aciers, les plus couramment employés en traitement des eaux, contiennent plus de 16 % de chrome et 6 % de nickel en poids, très souvent au moins 18 % de chrome et 8 % de nickel. Le nickel favorise la formation d’une microstructure d’austénite (structure cristalline cubique à face centrée) qui lui confère des propriétés mécaniques intéressantes, une grande ductilité et une bonne usinabilité que l’on ne retrouve pas avec les autres aciers inoxydables. C’est aussi celui qui, après les aciers « duplex », résiste le mieux à la corrosion. L’ajout de molybdène (jusqu’à 6 %) accroît encore sa résistance à la corrosion, augmentant la résistance aux piqûres, en particulier dans des milieux aqueux contenant du chlore. Il faut toutefois noter que les aciers austénitiques sont sensibles à la fissuration par corrosion sous contrainte en présence de chlorure.

aciers ferritiques

Ces aciers contiennent de 10,5 à 27 % de chrome. Les aciers ferritiques ont des propriétés mécaniques moins intéressantes, en particulier une faible ductilité. Ils présentent aussi une moindre résistance à la corrosion que toutes les autres nuances. En revanche, ils sont extrêmement résistants, sinon immunes, à la fissuration par corrosion sous contrainte en présence de chlorures.

aciers duplex (ou austénoferritiques) (tableau 2)

Ces aciers contiennent 18-29 % de chrome et 1-4 % de molybdène, ainsi qu’une concentration contrôlée de nickel (3,5-7,5 %) et/ou des stabilisateurs d’austénite (azote, manganèse) favorisant la formation d’une microstructure équilibrée de ferrite et d’austénite à température ambiante. Cet alliage à deux phases possède des caractéristiques intéressantes de chacune des deux phases. La phase austénite est responsable d’une plus grande ductilité et sa résistance mécanique est supérieure à celle de chacune de ses phases. Les concentrations élevées en chrome et en molybdène entraînent une excellente résistance à la corrosion : supérieure à celle de tous les autres types d’aciers inoxydables (résistance aux piqûres et à la fissuration sous contrainte), ce qui explique leur large emploi dans les environnements marins : pompes, vannes, tuyauteries sous pression…

aciers martensitiques

Ces aciers contiennent habituellement 11,5-14 % de chrome et du carbone en plus grande concentration (0,15 %) que les autres types d’inox. Un traitement thermique permet d’obtenir une microstructure martensitique responsable d’une grande dureté ainsi qu’une grande résistance mécanique. L’alliage peut ainsi être employé pour les turbines à vapeur, les arbres, les revêtements durs. La faible teneur en chrome et la haute teneur en carbone de ces alliages leur confèrent une résistance à la corrosion limitée, la plus faible de tous les types d’aciers inoxydables. En revanche, ces aciers ont une bonne résistance à la fissuration par corrosion sous contrainte due aux chlorures.

aciers à durcissement par précipitation

Ces aciers contiennent 12,25-18 % de chrome et 3-8,5 % de nickel. Ces alliages contiennent aussi du cuivre (1,25-2,5 %) ou de l’aluminium (0,9-1,35 %) qui forment des précipités intermétalliques après le traitement thermique, précipités qui durcissent l’alliage. La plupart des aciers à durcissement par précipitation ont une structure duplex, mais quelques-unes ont une structure martensitique. De même que les aciers martensitiques, ces aciers présentent une excellente résistance mécanique et une grande dureté. Ils offrent une résistance à la corrosion qui se rapproche de celle des aciers austénitiques, mais restent inférieurs aux aciers duplex standards.

différents types de corrosion des aciers inoxydables

corrosion générale

Les aciers inoxydables peuvent être attaqués de manière uniforme sur toute leur surface si le film passif disparaît de la surface sans pouvoir se reformer. Cette corrosion se produit lorsque la surface est exposée à des milieux réducteurs.

corrosions particulières

Deux formes de corrosion, la corrosion par piqûres et la corrosion caverneuse, sont typiques sur les aciers inoxydables.

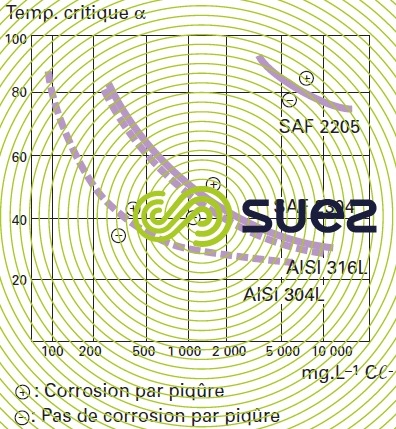

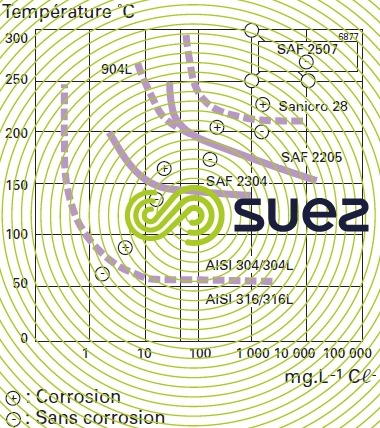

la corrosion par piqûres

Elle intervient lorsqu’il y a discontinuité ou détérioration du film passif (attaque chimique, dégradation mécanique, présence d’irrégularités de microstructure comme des inclusions non métalliques dues à leur usinage). La résistance des aciers inoxydables à la corrosion par piqûres dépend de la température, du pH, de la concentration en anions agressifs et de la composition de l’alliage, notamment les teneurs en chrome et en molybdène. La résistance à la corrosion par piqûres d’un acier particulier peut s’évaluer par son équivalent chrome ou PREN (pitting resistance equivalent) suivant l’équation : PREN = % Cr + 3,3 × % Mo + k × % N (tableau 2 et figure 7) avec k = 0 (ferritique), k = 16 (Duplex) ou k = 30 (Austénitique).

On estime qu’il faut un PREN > 35 pour résister aux piqûres en eau de mer et > 40 en cas de d’eau de mer chaude et stagnante, > 45 pour résister à la corrosion caverneuse.

la corrosion caverneuse

est une forme distincte mais sévère de la corrosion par piqûres. Une crevasse tend à limiter la diffusion d’oxygène sur la surface de l’inox, empêchant ainsi la repassivation de la surface. Les anions agressifs, tels que les chlorures, diffusent dans la région de corrosion caverneuse, produisant un environnement qui présente une concentration en anions nettement plus élevée que dans la masse d’eau et ceci peut abaisser notablement le pH. La corrosion caverneuse a tendance à se développer avec le temps suivant la surconcentration en anions. C’est ce qu’on appelle la période d’incubation qui peut parfois atteindre plusieurs mois. Une fois la période d’incubation passée, la corrosion va se poursuivre tant que la crevasse ne sera pas bouchée. Des couches de dépôts produiront aussi des conditions similaires aux crevasses mécaniques.

D’autres formes plus rares sont aussi connues :

la fissuration par corrosion sous contrainte

Les aciers austénitiques sont sensibles à ce type de corrosion à partir de 60 °C et en présence d’oxygène dissous. Les contraintes résiduelles proviennent des opérations initiales de formage du métal et du soudage, bien qu’une bonne procédure de soudage évite ce problème par le recuit approprié de la zone chauffée.

la corrosion intergranulaire dans les inox

Elle est due essentiellement à la formation de carbures de chrome le long des joints de grains appauvrissant le métal environnant en chrome, le rendant ainsi sensible à la corrosion. La sensibilisation peut être maîtrisée par l’emploi d’aciers à faible teneur en carbone (< 0,3 %) ou d’aciers présentant des concentrations adéquates d’éléments stabilisants tels que le titane ou le niobium.

la corrosion biologique

peut affecter ces aciers soit en bloquant la diffusion d’oxygène, soit en générant des conditions réductrices, voir bactéries sulfatoréductrices.

mise en œuvre des aciers inoxydables

On peut résumer les principes généraux à respecter lors de la mise en œuvre des aciers inoxydables.

lors de la conception des appareils

- éliminer les zones mortes en assurant un écoulement correct du liquide (la possibilité de purge des zones mortes inévitables doit être prévue) ;

- éviter les crevasses ; si elles sont inévitables, bien les boucher.

Lorsqu’on soude de l’acier inoxydable sur de l’acier au carbone, l’acier doux dilue l’acier inoxydable au niveau de la soudure, risquant de crevasser cette dernière. Pour éviter ce problème, utiliser un métal d’apport adéquat et des techniques de soudage appropriées.

lors de la construction

- éviter le contact métal-métal des aciers inoxydables avec des aciers au carbone ou des alliages à faible teneur ou autres métaux moins nobles, ceci pour éviter la corrosion galvanique des métaux moins nobles ;

- utiliser un procédé de soudage n’affectant pas la résistance à la corrosion de la structure. Choisir un métal de base et un métal d’apport adéquats ainsi qu’une technique de soudage appropriée ;

- après façonnage, faire subir aux éléments en acier inoxydable un nettoyage mécanique puis chimique, suivi d’une passivation, avant toute utilisation.

essai détanchéité

Une corrosion par piqûres de l’acier inoxydable peut se produire immédiatement ou à court terme après des épreuves hydrauliques si l’eau utilisée n’était pas satisfaisante.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.