industries du pétrole

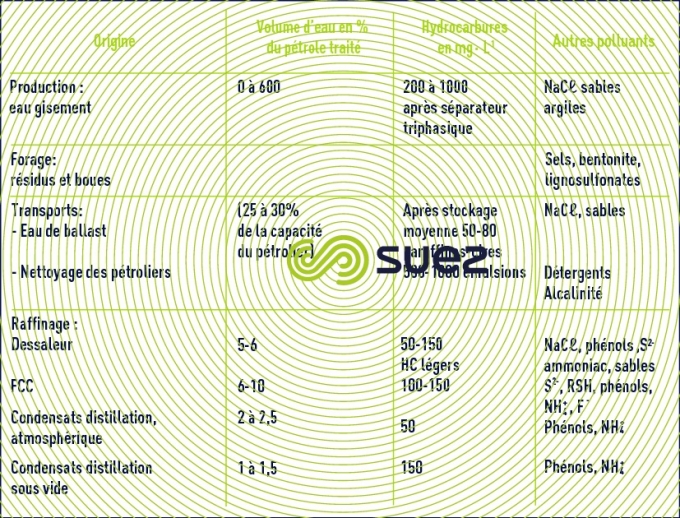

Temps de lecture :Au sein de l’industrie pétrolière, la pollution commune à toutes les unités provient des hydrocarbures (Tableau 59).

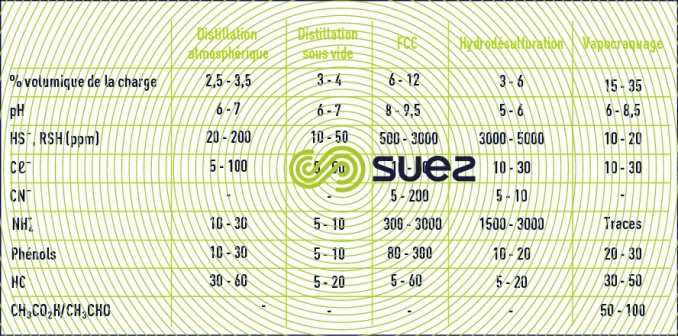

La proportion de la pollution dissoute organique (composés oxygénés, phénols, aldéhydes) se développe avec le craquage tandis que le raffinage croissant de bruts lourds et sulfureux augmente les rejets de sulfures.

On peut définir quatre groupes d’activités susceptibles de produire des effluents spécifiques.

production du pétrole

Les rejets en sont les eaux de formation et extraites avec le brut et éventuellement les boues de forage.

Les eaux de production, qui ont séjourné dans le réservoir, ont été en contact avec l’huile, le gaz et la roche. L’aspect qualitatif et quantitatif de ces eaux dépend donc de leur origine (région, géologie de la formation, types de fluides, procédé de récupération, conditions d’exploitation…).

Une eau de production peut donc typiquement contenir :

- MES : minérales (argiles, silice, différents précipités minéraux de calcium, de sulfate et de fer..) et organiques (émulsions résiduelles, bactéries, asphaltènes…)

- des sels dissous de différentes natures

- des métaux lourds et radioactifs

- des produits organiques dissous : hydrocarbures (notamment BTEX, HAP, phénols et naphtalènes

- des bactéries et des résidus de l’activité bactérienne (biofilm, FeS, etc.)

- des gaz dissous (CO2, O2, H2S, etc.)

Ces eaux sont par conséquent corrosives, instables, huileuses mais sont également biologiquement actives, toxiques et leur salinité peut atteindre la saturation.

transport du brut et des produits raffinés

Dans les terminaux, on doit traiter les eaux de déballastage des pétroliers et quelquefois les eaux de nettoyage.

Les eaux de ballast peuvent atteindre une concentration en hydrocarbures de 100 mg/L. Au cours des opérations de nettoyage, une quantité massive de détergents (0,1 à 3,0 g/L) est utilisée. Les émulsions d’hydrocarbures sont considérées comme stables et très concentrées et nécessitent un traitement spécifique.

raffineries

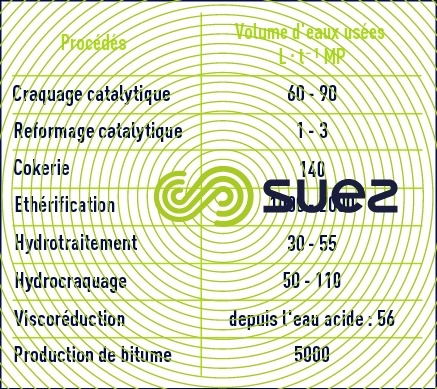

On distingue les raffineries simples basées principalement sur la distillation du brut et les raffineries complexes comprenant une unité de vapocraquage et de fluo craquage catalytique ( FCC ), qui accroissent les quantités d’eaux usées ainsi que la charge de ces effluents.

Toute raffinerie génère des flux de soudes usées, qui malgré leurs faibles débits, sont une source importante de polluants (soude, S2-, mercaptans, phénols). Elle se caractérise également par la production de condensats considérés comme étant les plus pollués dans l’industrie Oil & Gas. En effet, des produits lourds et visqueux riches en soufre sont induits lors du FCC et se retrouvent par la suite sous forme d’H2S.

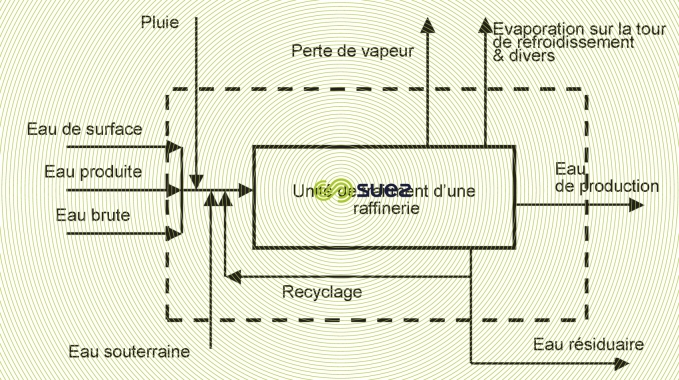

La quantité d’eau rejetée, directement liée à la consommation d’eau par les raffineries, connait une baisse significative au cours de ces dernières années. Cette tendance est observée grâce aux législations locales, IPPC ou encore MTD mais également aux procédés de raffinerie moins polluants. Afin d’assurer une bonne qualité d’eau, de nouvelles techniques se sont développés comme la Biofiltration, MBR, MBBR, l’ultrafiltration et l’osmose inverse.

Dans le raffinage de pétrole, deux catégories d’eaux résiduaires peuvent être mises en évidence :

- L’eau de process, générée par le dessalage, la distillation atmosphérique, la distillation sous vide, l’hydrodésulfuration, les distillats légers et moyens, l’hydrocraquage, le craquage catalytique, la cokéfaction et la viscoréduction ;

- L’eau non ou peu huileuse, comprends les AOC (Accidentally oil contaminated water), les eaux pluviales,les purges de circuits de chaudière et de réfrigération, les effluents neutralisés des chaînes de déminéralisation ainsi que les eaux domestiques.

Dans les raffineries complexes, ces eaux résiduaires sont souvent séparées et subissent un traitement spécifique, a contrario elles seront mélangées dans les raffineries simples.

La charge des eaux de process dépend directement des procédés employés.

Le dessaleur représente cependant le plus gros consommateur et le principal producteur d’eaux résiduaires (à l’exception des raffineries simples), entre 30 et 100 L/t de matière première.

pétrochimie

Seulement 10 % en volume des produits pétroliers raffinés sont utilisés par l’industrie pétrochimique.

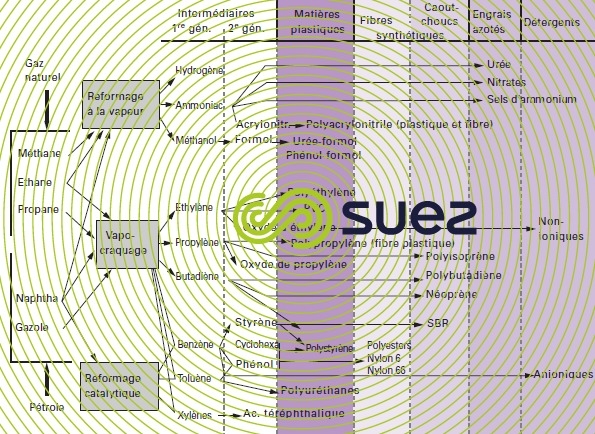

Trois types de complexes existent (figure 24) produisant les grands dérivés pétrochimiques :

- complexes de gaz de synthèse reposant sur le reformage à la vapeur, en développant y compris les synthèses de NH3 et de méthanol ;

- complexes oléfiniques, les plus connus, reposant sur le vapocraquage de naphta, de gazole ou du pétrole ;

- complexes aromatiques, reposant sur le reformage catalytique, avec synthèses des BTEX et leurs dérivés.

La production des polymères est en général effectuée sur des sites distincts de ceux des complexes précédents, sauf dans le cas du polyéthylène et quelque fois du polypropylène.

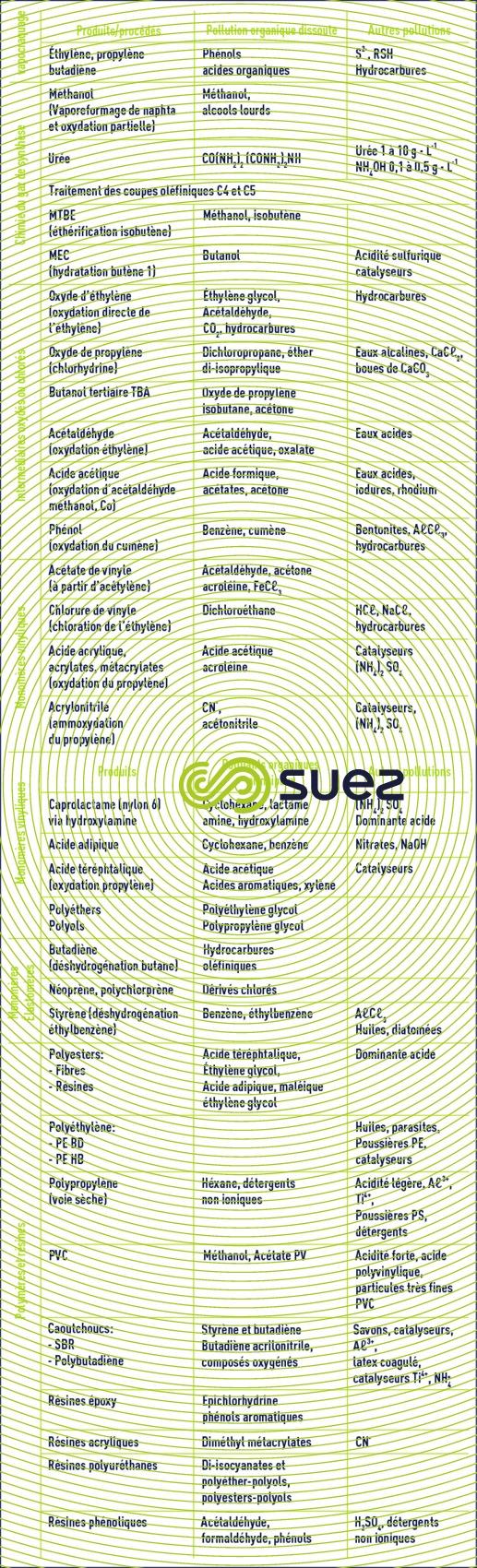

Les effluents sont pollués par les matières premières, des solvants, des catalyseurs et les polymères eux-mêmes en suspension ou en émulsion

De forts rejets de sels minéraux sont constatés avec :

- NaCℓ quand il y a synthèse de composés chlorés (PVC et solvants) ;

- CaCℓ2 dans le cas de l’oxyde de propylène et aussi de l’oxyde d’éthylène ;

- (NH4)2SO4 dans le cas du caprolactame et des acrylates.

Les rejets de AℓCℓ3 correspondent aux réactions d’alkylation développées en raffinage (essences) et en production d’éthylbenzène et de cumène (avec acidité H3PO4). Le tableau 63 donne la nature des principaux polluants de diverses fabrications.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.