évolution des contraintes des systèmes de contrôle-commande

Temps de lecture :L’industrie du traitement de l’eau est soumise à deux contraintes fortes :

- des normes de plus en plus sévères et donc des procédés qui se complexifient ;

- des clients, collectivités, industriels ou particuliers, qui souhaitent que le prix de l’eau soit maîtrisé (investissement et coûts d’exploitation).

Ceci induit que, dans le cas des stations conçues pour travailler près de leurs limites, il y a peu de marge de sécurité entre la norme exigible en permanence et les possibilités du procédé installé. Il faut donc qu’il soit bien exploité. Ceci nécessite donc une détection rapide de toute déviation, anomalie, pour pouvoir corriger ou modifier àtemps soit des consignes, soit des fonctionnements d’équipements, soit…

De plus, l’exploitant doit s’organiser pour optimiser ses ressources et les personnes doivent être polyvalentes : conduites d’ateliers, maintenance de premier niveau… et ne plus attendre dans une salle de contrôle. Les informations, alarmes, visualisation de l’état de la station ou de l’atelier doivent donc leur parvenir là où elles sont.

Pour la bonne compréhension de ce qui suit, on se reportera au glossaire ci- après :

- automate redondant : deux types d’automate redondant peuvent être utilisés, comprenant dans chacun des cas deux CPU et une redondance logiciel dans le même automate. Ils sont dits : Warm stand-by ou Hot stand-by. Par exemple en Hot stand by, le système repose sur le principe maître-esclave en secours immédiat : le même programme est chargé dans deux CPU et il s’exécute dès l’acquisition des informations d’entrée commune, les deux CPU étant parfaitement synchronisés. Tous les blocs de données sont partagés entre les deux CPU, mais l’un des deux sous-systèmes est maître du procédé et actualise les sorties. Dès l’apparition d’une défaillance, l’appareil de réserve, disposant de toutes les informations actualisées, prend immédiatement la commande. Cette solution permet d’obtenir des taux de fiabilité supérieurs à 10 ans pour l’ensemble CPU, alimentation et carte réseau ;

- SCC : système de contrôle-commande ;

- IHM : interface homme-machine ;

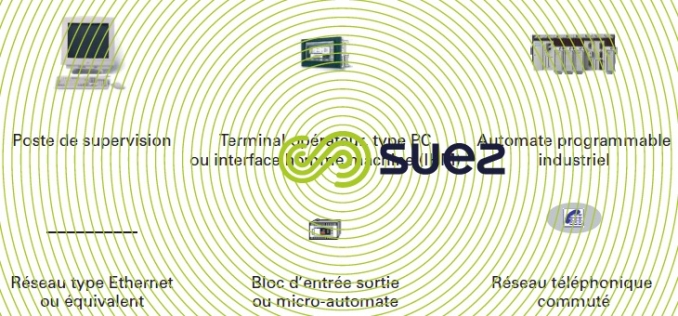

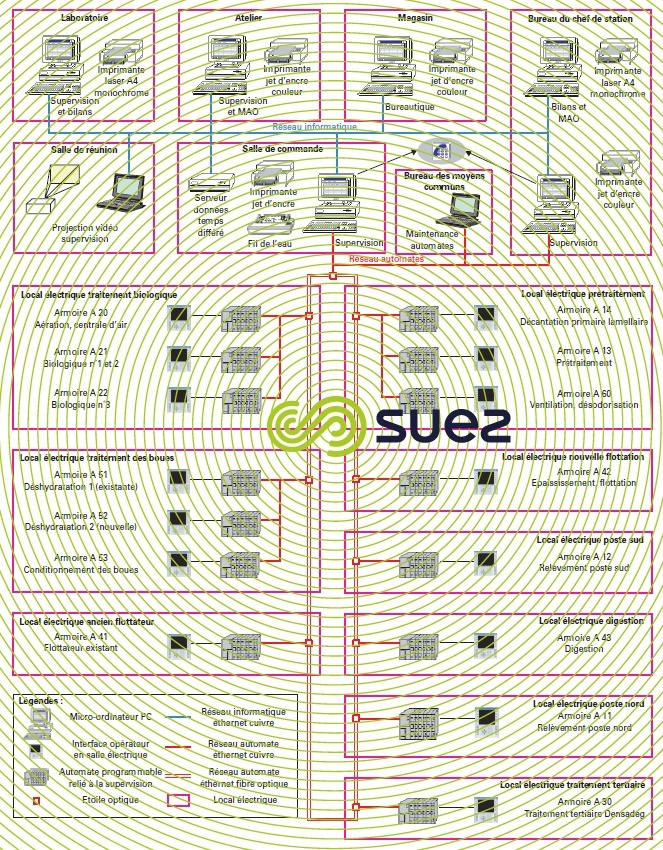

- les icônes utilisées pour les schémas d’architecture de SCC sont celles de la figure 2.

On trouvera dans ce qui suit huit exemples d’architecture recommandée par SUEZ sur des unités d’eau potable, d’eaux résiduaires ou de traitements de boues.

usine d’eau potable

Jusqu’à il y a peu, les stations étaient majoritairement fondées sur :

- des systèmes de décantation/filtration (sable ou charbon) qui ne requéraient que rarement (environ une fois par semaine) de modification de leurs paramètres de procédé (du moins sur des zones normalement stables) ;

- une gestion séquentielle de filtres, particulièrement pour des cycles de 24 heures ou plus (temps de lavage d’environ 30 minutes).

Aujourd’hui, les stations sont passées à des systèmes utilisant des membranes de clarification comportant des cycles de 20 à 60 minutes entre rétrolavages (avec des rétrolavages d’environ une minute) demandant :

- des ajustements de pression et de débit plusieurs fois par cycle (sinon, le flux décroît avec le colmatage) ;

- un grand nombre de blocs (une cinquantaine à Moscou – figure 4) qui deviennent régulièrement indisponibles suite à la nécessité de périodes de rétrolavages poussés ou même de lavage chimique.

Cette évolution est reflétée dans les deux exemples d’architectures décrites ci-dessous.

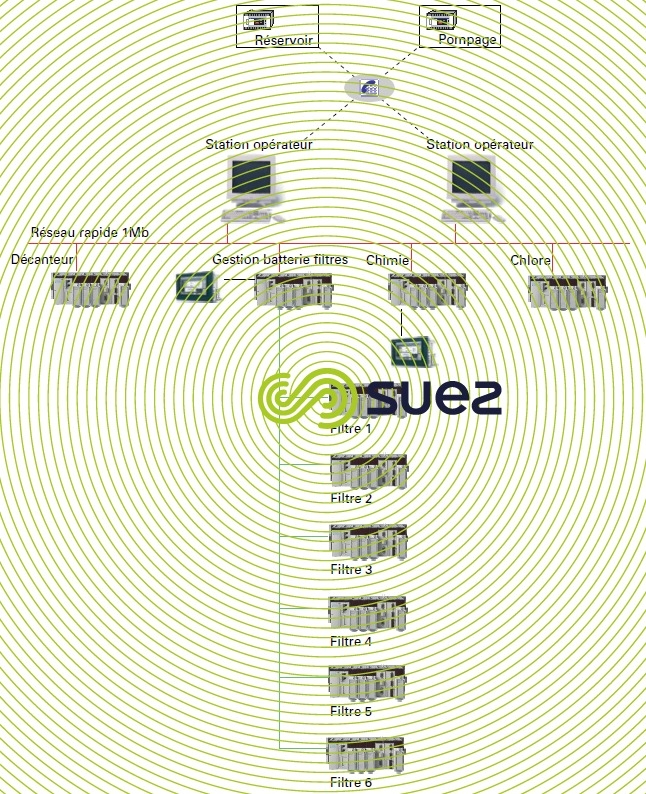

architecture solution classique (voir ex. de Johore Bahru, figure 3)

Sur cette station déjà fortement automatisée, les automatismes se résument à des régulations de filtres Aquazur et à la gestion de la batterie des filtres. Avec les technologies proposées, décanteurs Pulsator et filtres, l’exploitant peut faire fonctionner manuellement son usine en mode dégradé.

Quelques fonctionnements méritent des automatismes simples pour faciliter la tâche des exploitants tels que l’asservissement du pH ou des réactifs de coagulation-floculation au débit d’eau brute.

La gestion des lavages des filtres est entièrement automatique et les déclenchements de lavage d’un filtre se font suivant les priorités suivantes : encrassement maximal du filtre, durée du cycle, lancement par l’exploitant.

La station d’eau potable est aussi souvent l’endroit d’où l’exploitant supervise l’ensemble du réseau, dont ses stations de pompage. Elle est donc raccordée à des systèmes de télésurveillance via le réseau téléphonique commuté.

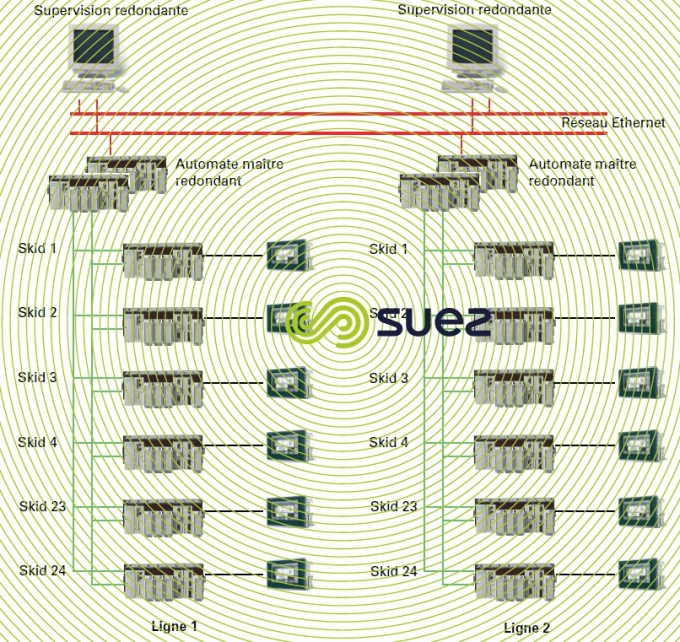

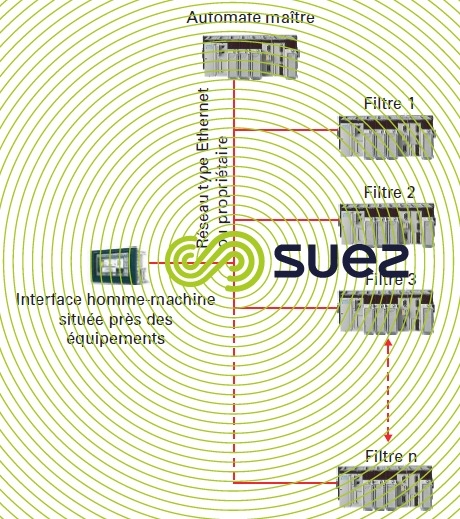

architecture solution membranes (voir architecture UF ex. Moscou, figure 4)

L’architecture de stations d’ultrafiltration utilisant des blocs Ultrazur suit le découpage fonctionnel de l’usine. Pour chaque bloc d’ultrafiltration (48 blocs au total), SUEZ prévoit un automate et une interface homme-machine (IHM). Cette solution permet de commander lors des opérations de maintenance, via l’automate, les équipements installés sur le skid. Les commandes manuelles hors automate sont interdites, elles pourraient avoir comme conséquence de détériorer les membranes.

Sans automate, l’exploitant n’a la possibilité de faire fonctionner ni le skid, ni l’usine.

L’automate maître qui gère tous les skids coordonne l’ensemble : gavage, autorisation de lavage… Son rôle est primordial et il est essentiel d’installer une solution automateredondant Warm stand by ou Hot stand by (voir la définition de l’automate redondant).

Dans ce type d’usine, l’exploitant ne voit plus l’eau au fur et à mesure de son traitement, il est donc essentiel qu’il ait l’ensemble des informations en temps réel pour piloter l’usine. Le système de contrôle-commande, SCC, doit donc être fiable et robuste. Afin de le sécuriser, SUEZ a développé, parallèlement à une démarche de standardisation de ces skids, la standardisation du logiciel des automates skid et maître.

Cette démarche a permis de réduire le coût de construction mais aussi de donner à l’exploitant un outil fiable testé industriellement. Elle permet aussi de prévoir plus de fonctionnalités pour l’exploitant qu’un logiciel qui aurait été développé spécifiquement pour l’usine en question.

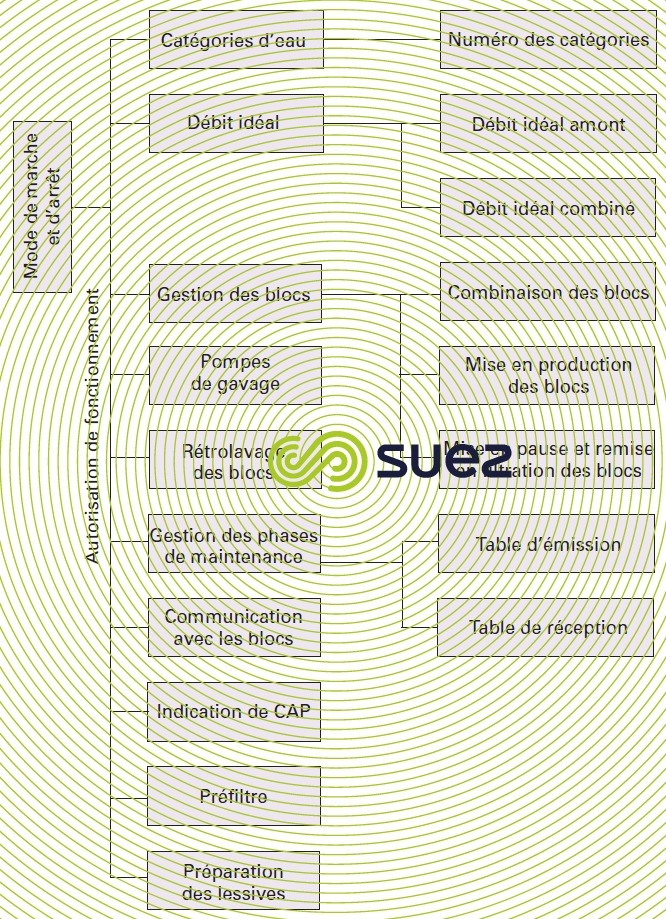

Cette standardisation repose sur un découpage fonctionnel qui est illustré par la figure 5.

Le logiciel est donc décomposé en sous-fonction procédé élémentaire. Ceci permet de réaliser, comme en informatique, des fonctions plus simples et mieux définies. Pour chaque fonction, on réalise une notice de fonctionnement et une analyse fonctionnelle. Chaque fonction est testée unitairement puis testée dans ses interactions avec toutes les autres fonctions. Cette approche permet de réaliser des logiciels automates et de supervision sans les contraintes de délai des affaires et avec plus de rigueur.

Pour chaque fonction représentée dans le schéma par un rectangle, SUEZ a développé une boîte fonctionnelle (function block) suivant la norme IEC 1131‑3. Ce développement réalisé, il permet de configurer, et non plus de programmer, ces fonctions élémentaires. Cette configuration des fonctions élémentaires s’effectue selon des critères de procédés, modes de fonctionnement de l’usine (ex. frontal ou tangentiel) et non plus sur des critères propres aux automaticiens.

Cette approche structurée nécessite un échange entre les automaticiens et les experts, le découpage étant le résultat de l’analyse, fonction par fonction, du procédé. On ne parle plus de tâches automates, et encore moins de mot, de bit…

Il en résulte un programme standard pour l’automate bloc qui communique avec l’automate maître. Il permet de capitaliser affaire par affaire toute amélioration du procédé ou de son contrôle-commande et de rendre le logiciel des automates de plus en plus fiable.

eaux résiduaires

On est passé de stations en boues activées à temps de résidence élevé, 24 heures pour les faibles charges, six heures pour les fortes charges et dont les réactions sont plutôt en relation avec leurs âges de boues (1 à 10 jours) à des systèmes fondés sur des biofiltres ayant des vocations diverses (C, N, DN…) et donc des procédés différents, des cycles variables de 10 heures à 48 heures mais surtout nécessitant un grand nombre d’opérations au cours dudit cycle pour adapter les paramètres du procédé, tels que le nombre de filtres nécessaires, la vitesse d’aération… aux débits et flux de pollution instantané à traiter (les temps réels de résidence de l’eau dans le biofiltre étant limité à 5-15 min).

architecture des stations de boues activées

Sur ce type de stations, le système de contrôle-commande gère quelques séquences de fonctionnement et surtout alerte l’exploitant en cas d’anomalies, soit en salle de contrôle (supervision), soit en astreinte.

L’exploitant peut toujours piloter manuellement ses équipements. Il n’y a aucun risque de gêne concernant le procédé, ni de détériorer les équipements : les procédés supportant un arrêt de quelques heures et le démarrage et l’arrêt d’un équipement n’ayant que peu d’influence sur le fonctionnement de l’usine.

Le problème est celui de la maintenance soit d’une armoire/automate, soit d’une interface homme- machine car l’arrêt d’un tel équipement ne doit pas perturber le bon fonctionnement de plusieurs ateliers/ ouvrages. Les automates et les interfaces homme-machine doivent donc être répartis par ateliers/ouvrages et non pas en fonction de la géographie (implantation) pour limiter le câblage. C’est ce que montre l’architecture de la station de Tours (figure 6) où les fonctions les plus élaborées concernent plutôt les échanges SCC avec les systèmes de supervision – MAO – laboratoires…

stations compactes fondées sur biofiltres

Ces stations avec biofiltres et traitement de boues souvent élaborées (séchage, incinération…) sont installées le plus fréquemment dans des sites urbains ou sensibles. Les désagréments qu’elles occasionnent à l’environnement doivent donc être strictement limités. En outre, ces stations sont le plus souvent couvertes, ventilées et désodorisées. Un arrêt de la ventilation peut donc provoquer peu à peu des taux de H2S supérieurs aux limites autorisées pour l’intervention des exploitants. Les interventions nécessaires doivent donc être rapides.

Ces stations sont prévues pour fonctionner avec des charges de pollution ou de débits variables et parfois le système de contrôle-commande doit pouvoir faire passer l’atelier d’une configuration où par exemple les filtres sont en série 2 par 2 ou 3 par 3, à une nouvelle où tous les filtres sont en parallèle, pour que la station puisse accepter une surcharge hydraulique très élevée. Les séquences de gestion de ces biofiltres sont donc complexes, surtout par le nombre de variables à traiter.

Trois architectures sont possibles pour ce type de stations :

- soit un automate par biofiltre et un automate non redondant qui gère la batterie avec les interfaces homme-machine sur l’automate frontal et près des équipements principaux (voir architecture Biofor solution 1 figure 7) « tous en parallèle » ;

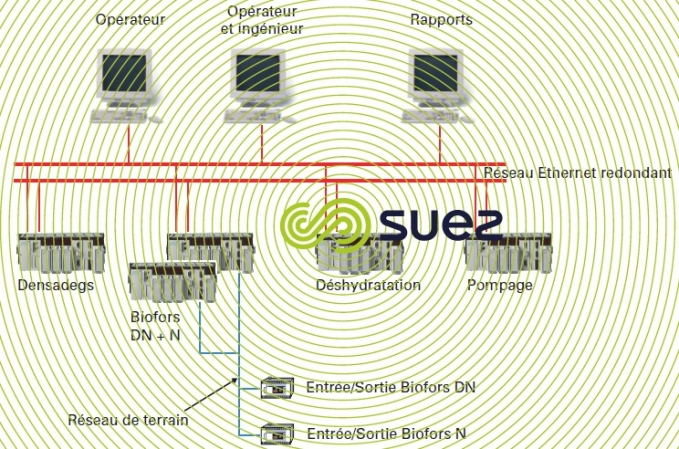

- soit un automate redondant avec des entrées/sorties déportées et des IHM répartis sur l’usine (voir architecture Biofor solution 2 – figure 8) ;

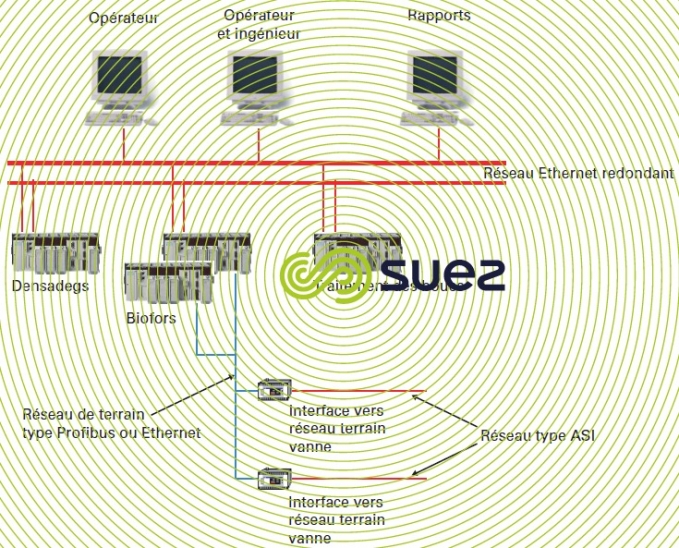

- soit un automate redondant avec des vannes directement reliées à un réseau de terrain et des IHM répartis sur l’usine (voir solution 3 – figure 9).

Avantages de la première solution :

- chaque filtre est autonome pour son fonctionnement ;

- l’automate maître ne gère que les ordres de priorités et le nombre de filtres en fonctionnement ;

- elle est simple à maintenir et à mettre en œuvre.

Inconvénients de cette solution :

- en cas de défaillance de l’automate maître, l’exploitant n’a plus la possibilité de gérer sa batterie (lancement de lavage, calcul du nombre de filtres en fonction du débit ou de la pollution…) ;

- beaucoup d’automates sont installés et la maintenance est chère.

Avantages de la deuxième solution :

- solution robuste et fiable ;

- simplification du câblage entre les vannes et l’automate.

Inconvénients de cette deuxième solution :

- chère à mettre en œuvre ;

- logiciel de l’automate maître complexe.

Avantages de la troisième solution :

- solution fiable ;

- simplification du câblage par l’utilisation de réseau de terrain.

Le seul inconvénient de cette troisième solution est de nécessiter la maîtrise par les exploitants des réseaux de terrain.

Le choix doit être fait au cas par cas. Néanmoins, nous recommandons plutôt la deuxième ou la troisième solution.

traitement des boues

Les procédés évoluent aussi de systèmes de déshydratation mécanique avec peu de paramètres de commandes disponibles à des procédés thermiques où soit le procédé lui-même, soit le système assurant la sécurité des hommes et du matériel requiert des temps de réponse inférieurs à une milliseconde. La sévérité des normes de rejet des fumées, par exemple, impose que les systèmes fonctionnent à leurs limites de dimensionnement et nécessite des systèmes de contrôle-commande qui détectent rapidement toutes dérives.

architecture en solution « classique » (exemple d’un atelier de centrifugation)

Les centrifugeuses modernes nécessitent une interface homme-machine pour faciliter les essais et les réglages. Mais les asservissements sont limités à des séquences de démarrage/d’arrêt et de lavage. C’est la machine elle-même qui réalise, sans automate mais avec un régulateur spécifique, la fonction de déshydratation (adaptation de la vitesse différentielle, voir centrifugeuses haute pression).

architecture pour les procédés thermiques

Les procédés thermiques, four et sécheur, sont très instrumentés. Certains sécheurs nécessitent des programmes automates avec des séquences d’arrêt rapide en urgence mais où toute une procédure est nécessaire pour éviter les prises de feu. D’où généralement des programmes automates complexes et difficiles à mettre en œuvre. Pour fiabiliser ces programmes automates, SUEZ a développé, à l’image de ce qui a été réalisé pour l’ultrafiltration, certains modules spécifiques. Mais les procédés thermiques sont trop variables pour être totalement standardisés. On se limite donc à la définition de quelques boîtes fonctionnelles, le reste du programme est réalisé sur chaque affaire.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.