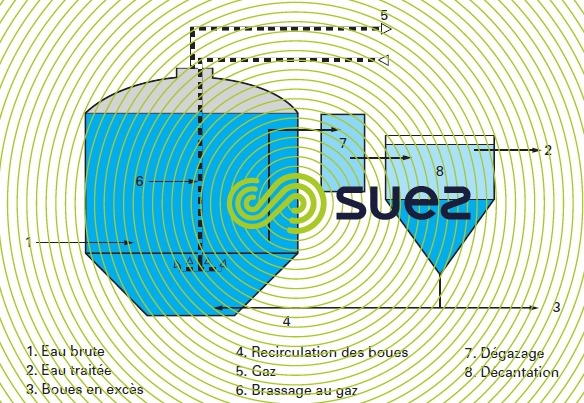

analift (digesteur brassé + décanteur - épaississeur)

Temps de lecture :Ce procédé, appelé aussi contact anaérobie, comprend un réacteur brassé et un décanteur séparé, avec un dispositif de recirculation des boues, permettant de maintenir une concentration en boues aussi élevée que possible dans le réacteur (figure 1).

Entre les deux appareils principaux, il est nécessaire d’implanter un dispositif de dégazage, de façon à éliminer les gaz occlus dans les flocs qui freinent leur décantation.

conception

réacteur

Le brassage a pour but d’assurer l’homogénéité du milieu réactionnel, ce qui a pour effet également d’atténuer les effets des variations de charge. Il est assuré soit par une injection de gaz au moyen de cannes en matériau inoxydable (voir stabilisation des boues liquides), soit par agitation mécanique.

Le réacteur peut être réalisé en béton, en acier ou en matériau plastique. Une protection intérieure anticorrosion est souvent nécessaire. L’isolation doit être bien réalisée, afin de maintenir en permanence dans le milieu, la température souhaitée. Certaines conditions climatiques favorables peuvent permettre de se libérer de cette sujétion.

dégazage

Le mélange boueux issu du réacteur transite par un bassin de dégazage dont le rôle est triple :

- tranquillisation éventuelle, (voir forte dénivellation entre ouvrages) ;

- dégazage de la liqueur ;

- floculation de la boue au besoin via une agitation lente.

Les temps de séjour dans cet ouvrage ne doivent pas être inférieurs à 20 minutes. La disposition des ouvrages et la nécessité de sa couverture peuvent favoriser la mise en œuvre d’un dégazage sous vide partiel.

décanteur

Le décanteur est conçu comme un épaississeur, car les boues entrantes sont à des concentrations élevées. Il est dimensionné en fonction du flux massique, ce qui entraîne des vitesses ascensionnelles de 0,05 à 0,2 m · h–1.

Les taux de recirculation des boues adoptées sont généralement compris entre 50 et 150 %.

applications et performances

Ce procédé, utilisé avec des charges faibles (2 à 10 kg DCO · m–3 · j–1) est peu sensible aux variations de celles-ci et donc bien adapté aux effluents concentrés (distilleries, conserveries, industries chimiques, pâtes à papier) et pouvant contenir des matières en suspension élevées ainsi qu’aux effluents plus dilués présentant des risques de précipitation minérale (sucrerie de betteraves : voir chaulage des circuits de lavage).

La séparation des fonctions méthanisation et décantation permet d’agir sur chaque ouvrage indépendamment, par exemple dans les cas suivants :

- transfert des boues d’un ouvrage sur l’autre, facilitant les opérations d’entretien et de redémarrage ;

- strippage de H2S (produit par la réduction des sulfates et risquant d’inhiber le processus) et traitement du gaz à l’extérieur ;

- évacuation de la fraction minérale des boues après centrifugation (cas des sucreries comportant un chaulage du circuit de lavage des betteraves).

Les rendements d’élimination de la DCO varient de 65 % (cas de la distillerie de mélasse) à plus de 90 % (sucrerie de betteraves) et ceux de la DBO5 de 80 à 95 %.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.