anapulse (digesteur à lit de boues)

Temps de lecture :Ce procédé à lit de boues granuleuses, le plus fréquemment utilisé, est adapté aux effluents conduisant à la formation de ce type boues, (voir cultures bactériennes anaérobies).

conception

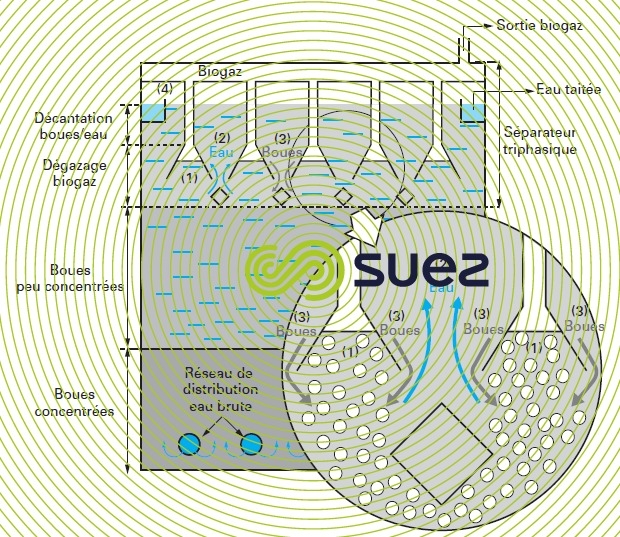

réacteur (figure 2)

Dans ce type de réacteur, à flux ascendant, l’effluent réparti à la base du réacteurtraverse un lit de boues. Il passe ensuite dans une zone de séparation où le mélange triphasique, boues granulaires (souvent flottées par les bulles de gaz qui y sont accrochées) – eau traitée – bulles de biogaz, est d’abord débarrassé du biogaz (changement brusque de direction décrochant les bulles des boues et collecteurs de biogaz) (1), puis envoyé dans une zone de décantation (2) calme où la boue décante et rejoint (3) le lit de boue ; l’eau traitée est reprise sur déversoir, noyé ou non (4). Plusieurs technologies de réalisation sont proposées : en particulier, pour faciliter la séparation eau-boues, des systèmes à plaques parallèles ou nid d’abeille (courant croisé, ou à contre-courant). À noter que la zone d’entrée dans les petits décanteurs est la zone la plus délicate où boues sortantes et eau à décanter se croisent.

On notera que :

- l’alimentation est souvent pulsée, afin d’assurer une équirépartition de l’eau sur toute la surface du réacteur, tout en employant des tuyauteries percées de trous assez gros pour éviter le colmatage ;

- le lit est brassé par le mode pulsée de l’alimentation et surtout par le gaz généré en son sein.

Afin de pouvoir augmenter rapidement la charge pour atteindre le régime nominal il faut démarrer ces appareils avec des ensemencements suffisants en boues granuleuses ; la formation des granules étant un processus biologique relativement long.

D’autre part dans le cas d’une faible production de biogaz, le brassage étant faible le contact boues-effluent est médiocre ce qui pourrait impliquer des cinétiques apparentes médiocres pouvant pénaliser le démarrage et s’ajouter au temps de démarrage.

Le réacteur peut être réalisé en béton ou en acier protégé. Il est isolé thermiquement.

applications et performances

Ce procédé peut être appliqué aux effluents dilués (DCO 1,5-10 g·L–1) et facilement dégradables (brasserie, boissons sucrées, sucreries, amidonnerie, papeterie, levurerie…). Il n’est généralement pas adapté aux effluents contenant des MES décantables (ex. : argile, carbonate de calcium, fibres…) celles-ci venant colmater les dispositifs d’entrée ou les séparateurs triphasiques et perturber l’hydraulique du système.

Les charges de DCO appliquées peuvent varier de 6 à 15 kg·m–3·j–1 suivant la nature de l’effluent. Compte tenu des temps de séjour, peu élevés (quelques heures), une acidification préalable est souvent nécessaire. Suivant la nature de l’effluent le rendement obtenu varie de 70 à 85 % pour la DCO et de 75 à 95 % de la DBO5.

L’application de cette technique a été envisagée en prétraitement d’ERU en pays chauds utilisant des eaux peu salines (SO4= < 50 mg·L–1). On peut ainsi obtenir avec un minimum d’énergie des rendements sur la DBO5 de 60 à 80 % avec 6-8 h de temps de séjour (température Š 25°þC). Par contre, le traitement complémentaire de l’effluent en sortie très septique et comportant tout l’azote sous forme NH4+ doit être fait soit en grandes lagunes de finition (~ 20 jours), soit en Biofor C + N.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.