caractéristiques des matériaux

Temps de lecture :La nature des matériaux granulaires utilisés en traitement d’eau s’est largement diversifiée (sable, anthracite, argile expansée, charbon actif, calcaire, résines…).

préparation de l'échantillon

Pour tous les éléments granulaires, il faut rappeler que l’échantillon prélevé doit être représentatif du produit livré. De même la prise d’essai assurée par l’analyste doit aussi être représentative de l’échantillon.

granulométrie d’un matériau filtrant

On se reporte aux recommandations de la norme française NF X 45.401 pour effectuer les analyses granulométriques dans les meilleures conditions.

Conformément à la norme NFISO 2591-1, prendre un volume d’échantillon adapté aux tamis utilisés.

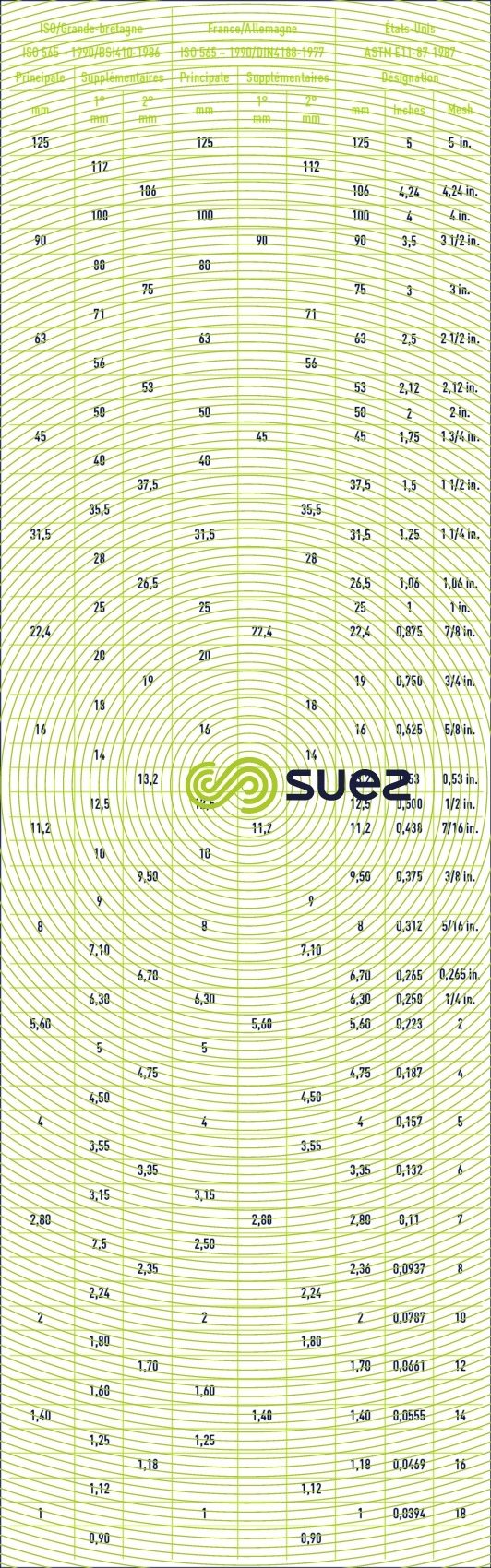

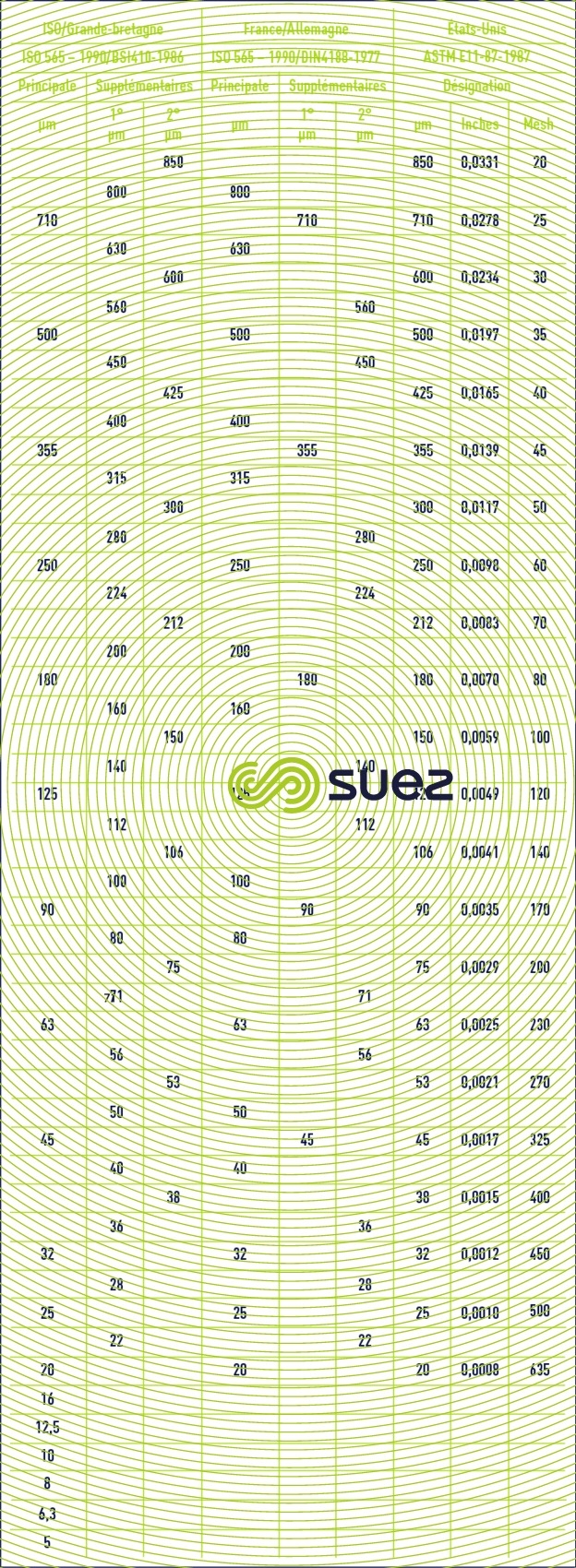

Tamiser ce matériau successivement sur les tamis normalisés NFISO 565 (tableau 7) et noter la masse retenue sur chaque tamis.

Calculer, à partir de ces résultats, la masse de matériau qui a traversé chaque tamis (total du matériau retenu ou non sur tous les tamis de dimension inférieure à celui considéré) et l’exprimer en pourcentage de la masse de matériau utilisé pour l’analyse.

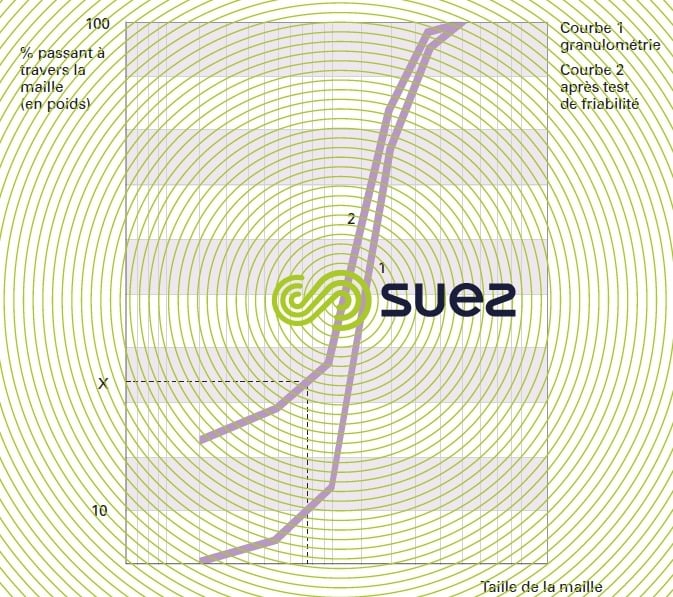

Tracer la courbe représentant ces pourcentages en fonction des vides de maille de chaque tamis (figure 24).

À cet effet, utiliser un graphique à abscisse logarithmique.

taille effective ( TE )

C’est la taille correspondant à 10 % de poids passant.

coefficient d'uniformité ( CU )

Lire sur le graphique la taille correspondant à 60 % de poids passant.

Le coefficient d’uniformité est le rapport :

Remarques : le tableau 7 donne la correspondance des tamis de contrôle utilisés dans les normes anglaise, américaine…

Il est souhaitable qu’il soit inférieur à 1,5. On peut toutefois accepter des coefficients allant jusqu’à 1,8 suivant le matériau considéré. Pour des matériaux de formes très particulières, il est fréquent de définir le coefficient d’aplatissement.

coefficient d’aplatissement

On se reporte aux recommandations de la norme NF P 18-561 pour effectuer l’analyse dans les meilleures conditions (choix de l’appareillage, préparation de l’échantillon, exécution de l’essai…).

Le coefficient d’aplatissement détermine la proportion d’éléments plats de l’échantillon analysé, il correspond à la somme pondérée des coefficients d’aplatissement des différentes classes granulaires.

Il faut donc au préalable déterminer les classes granulaires de l’échantillon, autrement dit réaliser une analyse granulométrique.

Chaque classe granulaire est ensuite tamisée manuellement sur des grilles à fentes parallèles dont l’écartement entre les barres est défini en fonction des classes granulaires (voir le tableau de correspondance dans la norme).

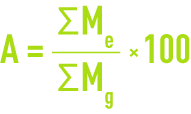

Le coefficient d’aplatissement de chaque classe granulaire correspond à la proportion d’échantillon passée lors du tamisage sur la grille à fentes parallèles exprimée en pourcentage :

où :

Mg = masse de chaque classe granulaire (en g),

Me = masse (en g) des éléments de chaque classe granulaire passant sur la grille à fentes parallèles définie dans le tableau de correspondance de la norme.

Le coefficient d’aplatissement A de l’échantillon sera donc :

friabilité

On estime la friabilité d’un matériau en appréciant la quantité de matériau restant utilisable après broyage, c’est-à-dire ayant la même taille effective que l’échantillon initial.

mode opératoire

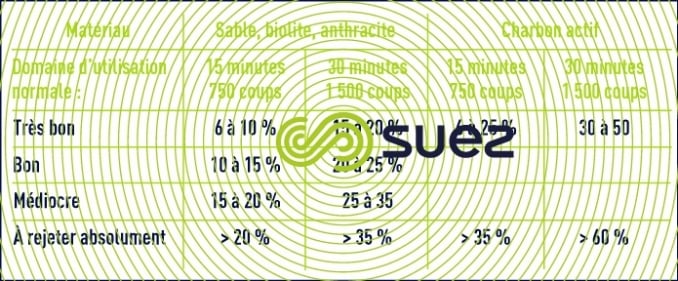

La mesure de la friabilité s’effectue obligatoirement sur un même échantillon de 50 mL de matériau filtrant en trois mesures successives. Lors d’une première mesure, on détermine la granulométrie du matériau testé. On recueille ensuite de chaque tamis l’ensemble du matériau que l’on introduit dans un cylindre métallique dont le diamètre intérieur est de 40 mm et la hauteur utile de 100 mm. Ce cylindre est fixé radialement sur une roue de diamètre égale à 34 cm. À l’intérieur du cylindre sont introduites également 18 billes d’acier de Ø 12 mm. On fait tourner cette roue autour d’un axe passant par son centre à une vitesse de 25 t · min–1. Après 15 minutes de fonctionnement (soit 375 tours, et donc 750 coups) on établit la courbe de granulométrie du matériau. Puis on recueille à nouveau l’ensemble du matériau que l’on réintroduit dans le cylindre métallique avec les 18 billes d’acier. Après 15 autres minutes (soit en tout 750 tours, et donc 1 500 coups) on établit la nouvelle courbe granulométrique du matériau.

calcul de la friabilité (figure 24)

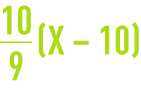

X représente, après concassage, le pourcentage de matériau de taille inférieure à la « taille effective » initiale, la fraction de taille supérieure est de (100 – X) % et représente les 90 % du matériau utilisable après concassage.

On peut donc utiliser :

la perte est en % :

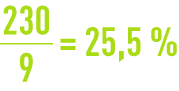

Cette perte est la caractéristique mesurant la friabilité du matériau sur la figure 24, X = 33 et la friabilité est donc de

en l’occurrence un sable à rejeter si l’on considère les valeurs du tableau 8 qui donne les limites usuelles pour les principaux matériaux.

perte à l’acide (voir NF X 45.401)

C’est la perte de poids après contact de 24 heures avec une solution d’HCℓ à 20 %. La perte à l’acide d’un sable doit être inférieure à 2 %.

masses volumiques

Pour ces mesures, il est bon de vérifier l’étalonnage des volumes lus sur les éprouvettes.

masse volumique apparente dans lair

Peser 100 g de matériau, les verser dans une éprouvette graduée.

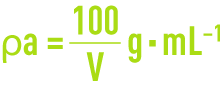

Soit V (mL) le volume lu sur l’éprouvette. La masse volumique apparente du matériau non tassé est :

On peut aussi mesurer la masse volumique du matériau après tassage dans l’éprouvette (masse volumique apparente du matériau tassé).

masse volumique vraie

- matériau non poreux

Peser 50 g de matériau et les introduire dans une éprouvette de 250 mL contenant 100 mL d’eau. Soit V (mL) le volume lu sur l’éprouvette.

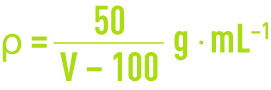

La masse volumique vraie est :

- matériau poreux

Peser 50 g de matériau et les introduire dans l’éprouvette de 250 mL, à col rodé et munie d’une prise à vide, contenant 100 mL d’eau. Relier l’éprouvette à un système de dépression, et maintenir une dépression de ‑800 mbar pendant 15 min.

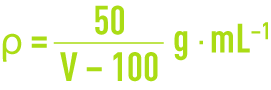

Après « cassage » du vide, soit V (mL) le volume lu sur l’éprouvette. La masse volumique vraie est :

humidité

Cette mesure s’applique à la fois aux matériaux en grains ou pulvérulents (CAP, par exemple).

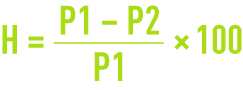

Peser exactement environ 50 g de matériau filtrant (ou 5 g de matière pulvérulente), soit P1 ce poids. Placer l’échantillon dans une étuve à 120 °C pendant 4 h. Après refroidissement dans un dessiccateur, peser à nouveau le matériau, soit P2 le poids obtenu.

Le pourcentage d’humidité H s’exprime par

en % du poids.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.