production de papier et carton

Temps de lecture :(y compris les papeteries intégrées produisant de la pâte mécanique et/ou de la pâte désencrée)

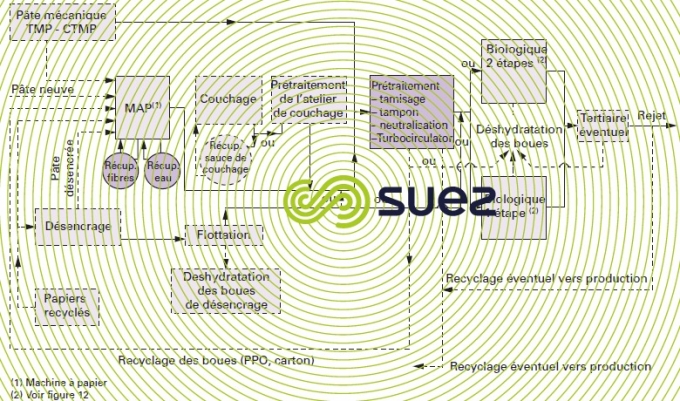

La grande diversité des matières premières utilisées et la variété des papiers et cartons produits nécessite une bonne connaissance des circuits de production de manière à adopter, lorsque possible, les principes définis à la conception des installations - généralités :

- traitements et recyclages internes (circuit court) ;

- prétraitements spécifiques ;

- optimisation de la ligne de traitement final (eau + boues) y compris recyclage éventuel (circuit long).

traitements et recyclages internes (circuit court)

L’industrie papetière étant grosse consommatrice d’eau et d’énergie, et utilisant une matière première coûteuse, les recyclages internes sont indispensables tels que :

- récupération de fibres sur la machine à papier (flottation, décantation, polydisques…), et parfois la récupération de sauces de couchage par ultrafiltration ;

- recyclage d’eau (économie d’eau et surtout d’énergie calorifique), en divers points de la machine à papier (MAP) ou du procédé de fabrication, les taux et qualité d’eau recyclée dépendant du type de papier fabriqué.

prétraitements spécifiques

Selon le type de papeterie (intégrée ou non), la matière première utilisée (pâte neuve ou papiers recyclés) et le type de papier produit (journal, magazine, impression-écriture, tissu, couché, spécial…), des prétraitements spécifiques sont à prévoir :

- PPO, papiers-cartons à partir de papier recyclé : tamisage fin pour élimination des plastiques, agrafes, détritus divers ;

- usine intégrée (pâte mécanique, TMP, CTMP) : dégrillage, dessablage (particules de bois, sable…) ;

- papier couché : prétraitement des eaux concentrées de l’atelier de couchage pour casser l’émulsion ;

- désencrage : flottation des eaux issues du désencrage, déshydratation des boues de désencrage.

optimisation de la ligne de traitement final (eau + boues) et recyclage éventuel

Les prétraitements spécifiques décrits ci-dessus ayant été réalisés, la ligne de traitement comprendra généralement :

un traitement primaire

Ce traitement comporte :

- un prétraitement préliminaire ;

- un tamisage/dégrillage de sécurité ;

- un bassin tampon/homogénéisation (pointes de débit liées aux vidanges de circuits, changements de fabrication…) ;

- une neutralisation (lavage chimique des toiles) ;

- une clarification (Turbocirculator, flottation…) ;

- une réfrigération si nécessaire.

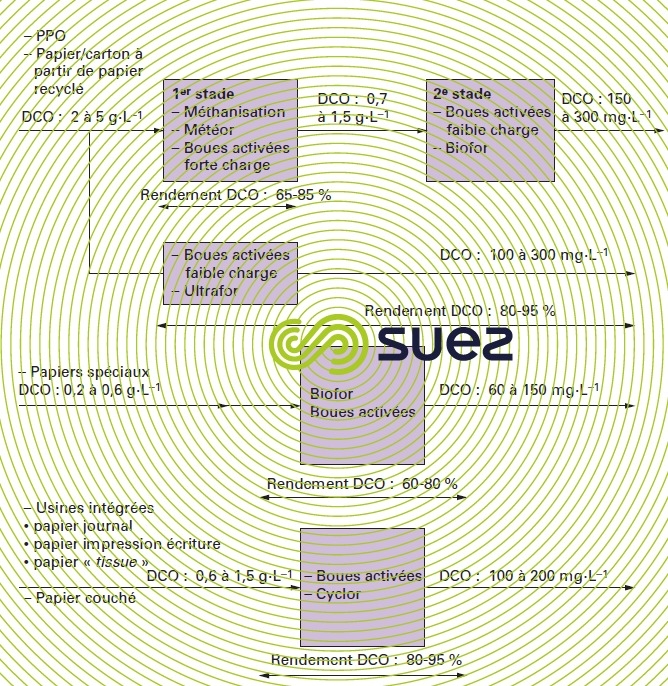

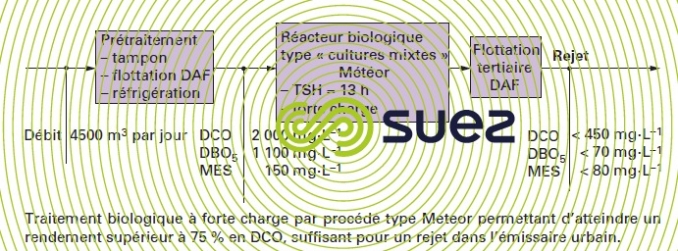

un traitement biologique

Toutes les techniques décrites au niveau des procédés biologiques et de la méthanisation sont applicables, en tenant compte de la présence possible de certains éléments orientant le choix des procédés ou technologies, par exemple :

- du pouvoir colmatant des fibres ;

- des concentrations élevées en calcium (risque d’entartrage) ;

- du latex non prétraité ;

- de la présence de matières abrasives (TiO2, CaCO3, kaolin…) ;

- de la salinité (corrosivité).

Ce traitement biologique peut être réalisé en un ou deux stades selon le type de production, le degré d’épuration recherché, la taille de l’installation… La figure 15 regroupe schématiquement les divers traitements possibles et la DCO finale que l’on peut ainsi obtenir.

un traitement tertiaire

Un traitement complémentaire peut alors s’avérer nécessaire pour réduire les concentrations de certains composés spécifiques : MES, DCO dure, coloration… Les techniques applicables sont celles décrites au traitement tertiaire, le choix optimal étant à étudier au cas par cas.

un traitement des boues

Les boues primaires contiennent des fibres et des matières minérales (provenant des papiers recyclés ou ajoutées lors de la fabrication). Les proportions respectives MM/fibres sont variables selon les types de production et le degré de récupération interne.

Ces boues primaires sont :

- soit recyclées en production (fabrique de PPO par exemple) ;

- soit déshydratées seules ou en mélange avec les boues biologiques, sachant que celles-ci ne représentent le plus souvent que 5 à 15 % du total des boues.

Les différentes techniques de déshydratation, séchage ou incinération utilisées sont celles décrites au traitement des boues liquides et traitement des boues déshydratées, sachant que l’optimisation technico-économique dépendra de l’objectif final, mais aussi de la composition du mélange des boues (fibres, matières minérales, boues biologiques et tertiaires).

un traitement des odeurs

Le traitement des eaux résiduaires de l’industrie papetière ne conduit pas à des émissions odorantes particulières, des précautions classiques étant à prendre dans certains cas :

- circuit gaz d’une méthanisation (sulfures créés par réduction des sulfates et des formes soufrées) ;

- atelier de déshydratation des boues et stockage des boues

Les figures 16 à 20 illustrent ce qui précède à partir de quelques exemples typiques.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.