autres références

Temps de lecture :Shanghai Chemical Industry Park

Shanghai Chemical Industry Park (SCIP) est la première zone industrielle spécialisée dans le développement de la pétrochimie et des entreprises de la chimie fine, ainsi que l'une des quatre bases de production industrielle à Shanghai. Elle est construite suivant une conception innovante et le développement à grande échelle au niveau mondiale afin d'offrir aux investisseurs dans le parc industriel, le meilleur environnement par la combinaison de projets de production, avec les services publics, la logistique, la protection de l'environnement et des services de l'administration.

SCIP (photo 25 et 26) est définie comme l'une des plus grandes bases et la plus intégrée et avancée dans le domaine pétrochimique en Asie.

(SCIP SFWD) est responsable de l'approvisionnement en eau industrielle et du traitement des eaux usées pour Shanghai Chemical Industry Park. Cette coentreprise a été créée en 2002.

Basée sur les technologies de SUEZ ; depuis 2003 la JV a construit l’usine de traitement de l'eau de process, l’usine de traitement des eaux usées ( STEP ) et l'usine de production de l'eau de déminéralisée. L'objectif de SCIP SFWD est d’offrir des services adaptés aux clients, ainsi que des solutions innovantes pour relever les défis industriels.

Les industries chimiques produisent une grande variété d'effluents (compositions complexes, des produits chimiques toxiques, volumes de décharge instables, et fluctuations de la qualité de l'effluent). Dans la majorité des parcs industriels les effluents sont transférés à la station d'épuration utilisant des pipelines communs, comme dans le traitement des eaux usées domestiques. Cependant, cette gestion peut conduire à des fonctionnements difficiles

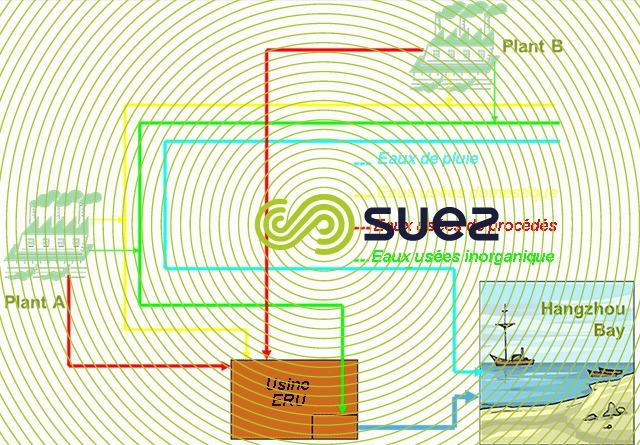

Les fonctionnements sont difficiles en raison de la présence d'inhibiteurs dans certains effluents qui contaminent l'ensemble des effluents. Pour cette raison la séparation des effluents en quatre groupes a été effectuée ;

- eaux pluviales, eaux usées inorganiques, eaux usées domestiques et eaux usées de procédé.

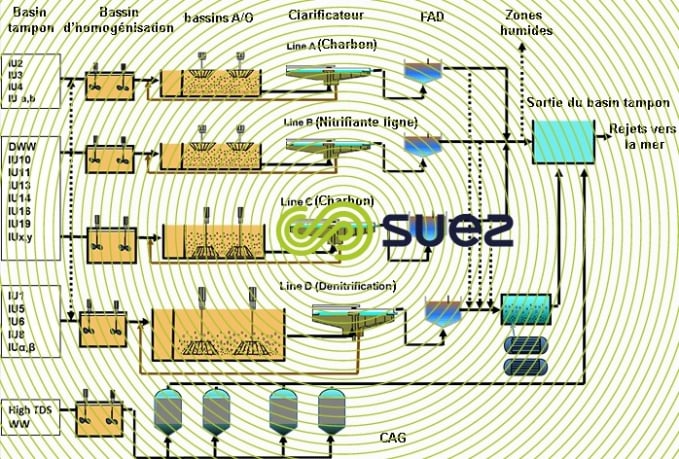

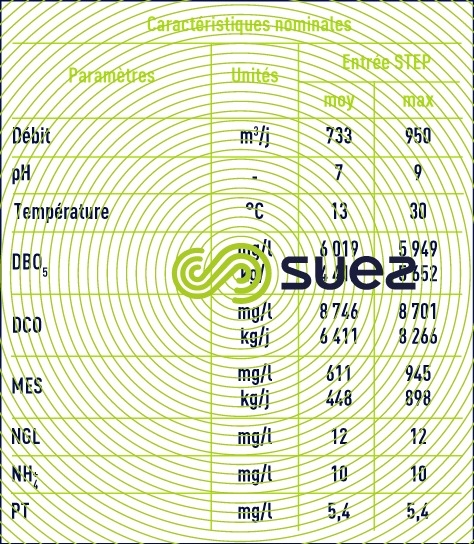

La capacité de traitement de la station d'épuration prévue est de 50 000 m3/j et la construction réalisée par étapes. À l'heure actuelle, la station d'épuration a atteint 36 500 m3/jour avec 4 lignes biologiques indépendantes et 1 ligne GAC. Chaque ligne biologique contient un bassin d’homogénéisation, un système biologique, avec en finition un traitement tertiaire comprenant un DAF pour chaque ligne et sur le global une oxydation avec O3. L'oxydation avec O3 joue un rôle actif sur la DCO résiduelle et l’élimination de la couleur.

SFWD a l'intention de continuer à investir dans des installations similaires et d'optimiser en permanence le fonctionnement de manière à atteindre une marge de sécurité encore plus élevée.

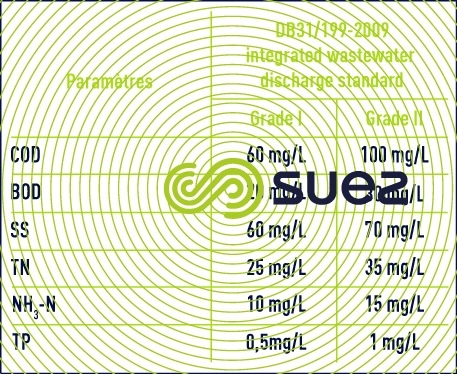

L'effluent traité doit respecter la norme locale Grade II de Shanghai « Standard intégré rejets d'eaux usées ». En outre, les normes standards de qualité grade I, (DB 31 / 199-2009), entreront en vigueur le 1er Juillet 2017.

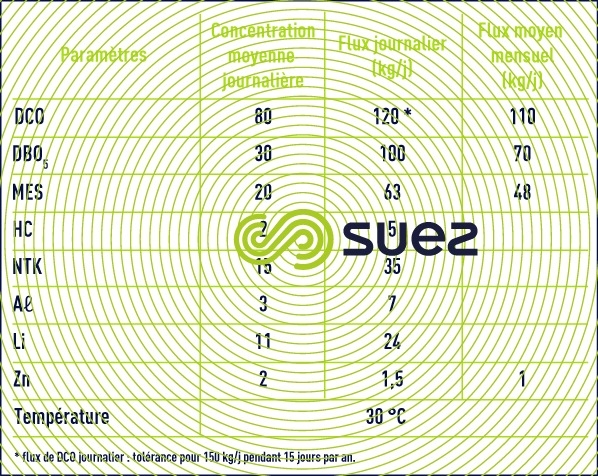

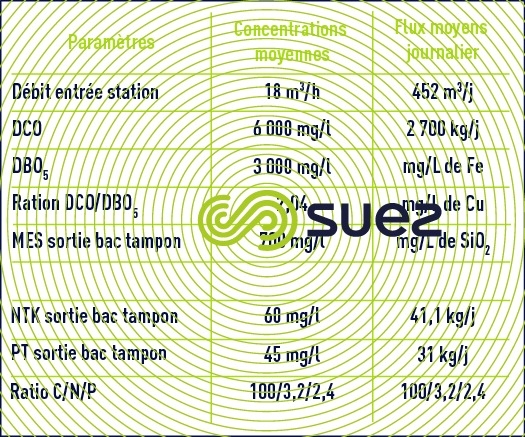

Les principaux paramètres (tableau 32) sont décrits ci-dessous :

La complexité des eaux usées des différentes industries impose la mise en œuvre à la station, des capacités tampons adaptées, des réservoirs d'urgence et d’un monitoring poussé et optimisé de l'entrée à la sortie des effluents.

Ineos Verdun

contexte, objectifs et besoins

- Traitement des effluents provenant de l'usine de Ineos et du nouvel atelier de fabrication de biodiesel ; avant la mise en œuvre du nouvel atelier les effluents étaient traités dans une STEP biologique aérobie en mélange avec des effluents de l’agro-alimentaire

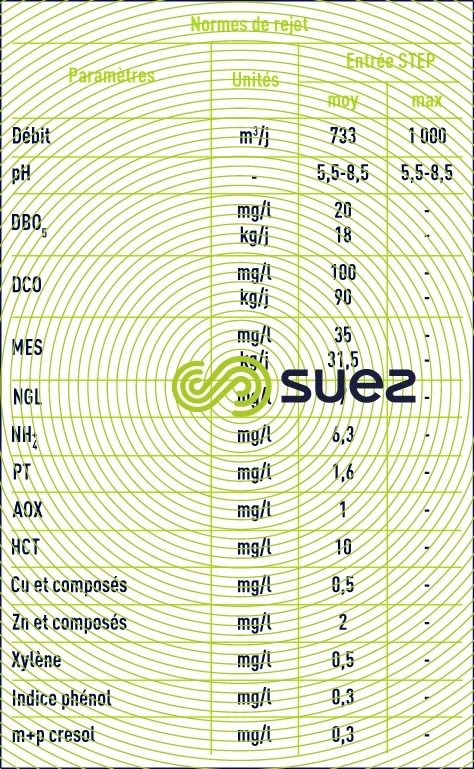

- Respecter les normes de rejet imposées par l'arrêté préfectoral

- Après des essais pilote et compte tenu de la bonne biodégradabilité des effluents, avec un ratio DCOt / DBO5t< 2 favorable, le traitement biologiqueen 2 étages a été retenu : méthanisation + boues activées.

principales caractéristiques de l'effluent à traiter

les principales normes de rejet

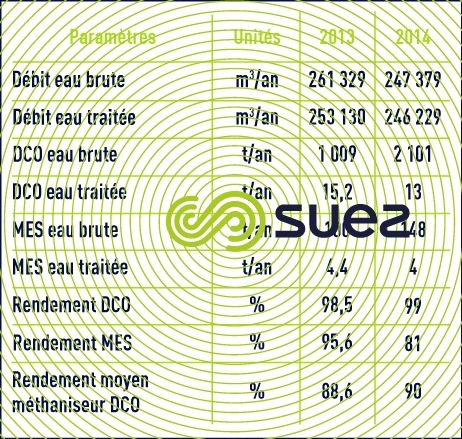

les résultats obtenus

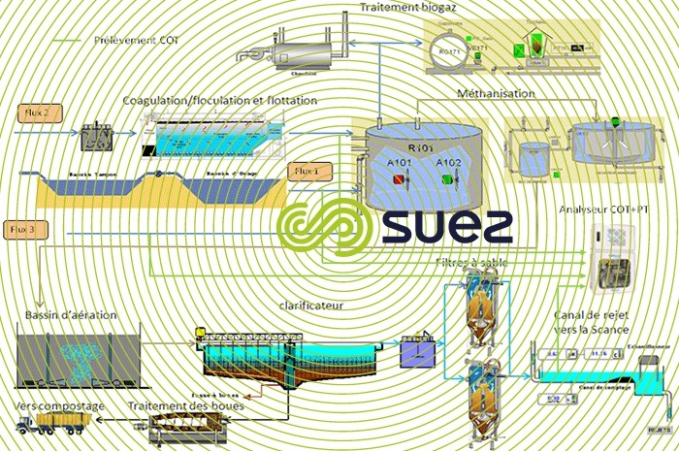

description et schéma de l’installation

- Trois flux différents sont à traiter :

Flux 1 : eaux de l'ancienne usine + pluviale

Flux 2 : eaux de l'atelier biodiesel + huile

Flux 3 : eaux de purge des chaudières + TAR

- Prétraitement de l'effluent graisseux flux 2 par flottation du type Serflo

- Hydrolyse des graisses du flux 2 puis traitement en méthanisation ou traitement des graisses avec les boues sur la centrifugeuse.

Après un mélange adapté et homogénéisation les différents flux sont traités par méthanisation en réacteur du type Analift d’un volume 1400 m3

- Réchauffage de l'effluent à l’aide de deux échangeurs :

- un échangeur primaire pour la récupération des calories de l'effluent à la sortie du décanteur de la méthanisation.

- un échangeur secondaire alimenté par la chaudière à bruleur mixte.

- Après décantation les boues sont recirculées vers le méthaniseur et le surnageant rejoint le traitement de finition aérobie ; l’aération et le brassage sont réalisés par des aérateurs immergés.

En sortie du clarificateur les eaux traitées rejoignent les filtres à sable.

- La déshydratation des boues est réalisée par centrifugeuse.

Lanxess usine de Lillebonne

L’usine de Lanxess Elastomeres à Lillebonne (76) est spécialisée dans la production de matières caoutchouteuses destinées à l’industrie du pneu et à la fabrication de matières plastiques alimentaires. La capacité de production s’élève à 140 000 T/an de caoutchouc.

Avec un fonctionnement globalement satisfaisant et pour rester en conformité avec les limites de l’arrêté préfectoral du site, en particulier sur les paramètres MES et DCO, le design de la station devait prendre en compte l’évolution de la production de l’usine avec l’apparition de DCO soluble qui n’aurait plus été traitée au niveau du procédé physico-chimique.

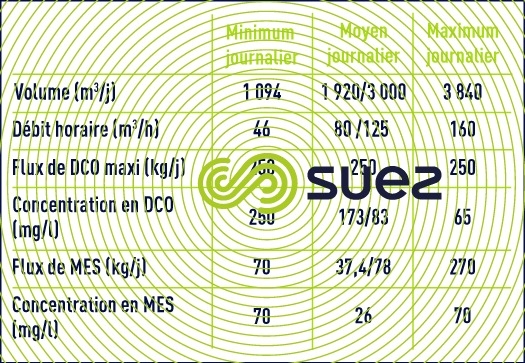

caractéristiques des eaux à traiter

L’usine Lanxess fonctionne en continu pendant 365 jours par an. Les effluents sont donc produits 24h/24, 7jour/7.

Les effluents proviennent de différentes sources :

- régénération de la chaîne de déminéralisation

- purges des tours de refroidissement

- fuites diverses d’eaux propres ou peu polluées

- purges des chaudières eau de process

- eau de process

- purges strippers

- extraction extrudeuses

- purges cyclones

- rinçages divers

Les effluents sont relativement peu chargés mais très variables et possèdent les caractéristiques suivantes dans le tableau 36 :

Les limites de rejet souhaitées par Lanxess Elastomeres sont récapitulées dans le tableau suivant :

la filière de traitement retenue pour Lanxess Elastomeres comprend

- Le bassin tampon existant avec homogénéisation par la mise en place d’agitateurs immergés.

- un traitement primaire physico-chimique par coagulation/floculation et flottation

- suivi d’une filtration sur sable

- complété d’un traitement de la DCO en excès par adsorption sur charbon actif en grain ( CAG ).

Dans la mesure où Lanxess Elastomeres verrait sa production évoluer dans le futur avec un résiduel de DCO plus important, nous avons intégré la possibilité de faire évoluer le traitement vers un traitement par ozonation.

satisfaction client

Bon retour de la part du client. Niveau d'exigences de réalisation élevé sur un site SEVESO seuil haut avec des spécifiactions techniques bien particulières (limites exigences pétrochimie).

installation de l’usine DOW (ex Rohm et Haas )

objectifs et besoins

L'usine DOW de Chauny (ex Rohm & Haas) située dans l'Aisne fait partie des principaux sites au niveau mondial de production de résines échangeuses d'ions.

L'usine dispose d'une STEP performante construite par SUEZ il y a une trentaine d'années.

Afin d'affiner le traitement avant rejet dans l'Oise, DOW a décidé d'ajouter une station de traitement des composés organo-halogénés ( AOX ).

L’ultrafiltration et le traitement à l'ozone ont été envisagés mais ces solutions séduisantes n'assuraient pas dans tous les cas de figure la qualité de rejet souhaitée et une sécurité suffisante.

C’est la filtration sur CAG qui a donné les meilleurs résultats pouvant répondre au cahier des charges. Le Client a donc choisi le CAG et préféré une installation fixe à des solutions mobiles, afin de limiter les coûts d'exploitation.

principales caractéristiques de l'effluent à traiter et norme de rejet

L'eau de sortie de la station existante était conforme aux normes de rejet, mais avec des concentrations ponctuelles jusqu'à 15 mg/L d'AOX. L'objectif de l'installation est une concentration en AOX < 1 mg/L.

conception innovante de l'installation

L’installation comprend 2 lignes de 3 filtres à charbon actif. Afin d'optimiser la consommation de charbon actif sans prendre de risque sur le rejet, chacune des 2 lignes permet le fonctionnement en série ou série-parallèle.

2 filtres, contenant le charbon le plus ancien, sont d'abord traversés, le charbon le moins saturé dans un 3ème filtre en série assure la sécurité.

C'est l'automate qui gère l’ouverture des vannes automatiques de manière à assurer l’optimisation de la filtration et une saturation maximale du charbon actif.

les résultats obtenus

La qualité du rejet est tout à fait conforme ; outre l'élimination des AOX, le traitement conduit à une réduction très significative de la couleur de l'effluent et de la DCO qui est toujours inférieure à 100 mg/L, l’installation permet un rejet d’excellente qualité et sécuritaire par rapport aux normes de rejet imposées.

La consommation de CAG est inférieure aux prévisions. L’installation permet d'utiliser le CAG jusqu'à saturation complète.

Les AOX étant très difficile à mesurer fiablement, surtout en cas d'interférence des chlorures, DOW a mis en œuvre un analyseur très performant ce qui a permis d’obtenir des résultats de mesure fiables acceptés par les autorités en auto-analyse et d’optimiser fortement les renouvellements du charbon actif.

réalisation et mise en service

A partir de l'ordre de service confirmé, la station a pu être mise en service en moins de 9 mois, travaux de génie-civil inclus.

Le respect des délais, du budget et les performances obtenues ont pleinement satisfait notre client.

l’usine FAPROGI située à Rambouillet (78), Groupe L’Oréal

L’usine produit en moyenne annuelle 54 000 m3/an d’eau résiduaire. FAPROGI souhaite pouvoir réutiliser cette eau pour le lavage de réacteurs de production. FAPROGI a sollicité SUEZ pour la mise en place d’une unité de traitement des effluents en sortie de la station d’épuration actuelle permettant :

- De respecter la qualité d’eau renvoyée vers la cuve de stockage

- De respecter la qualité d’eau renvoyée à la ville (via la convention de déversement)

caractéristiques des eaux

Débit de production souhaité : 147 m3/j

Fonctionnement : 5,5 jours par semaine 24h/24

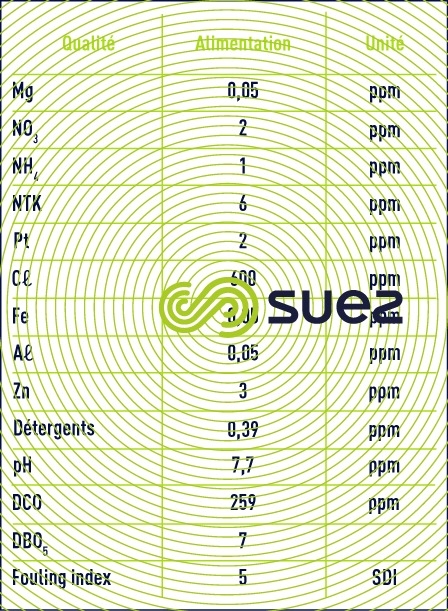

qualité de l’eau brute

Les valeurs retenues pour le dimensionnement sont les suivantes :

L’eau brute sera soutirée depuis la cuve existante de stockage d’eau ultrafiltrée.

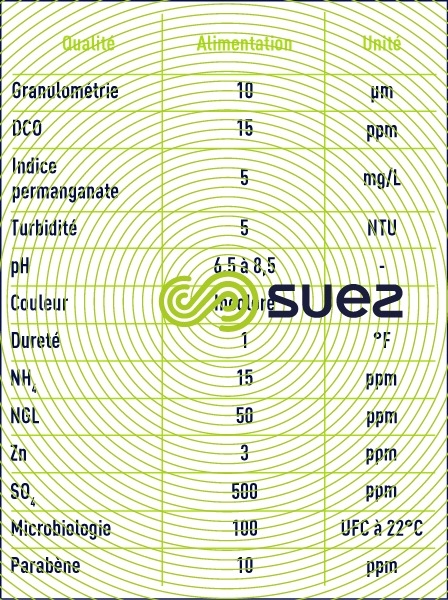

qualité eau traitée

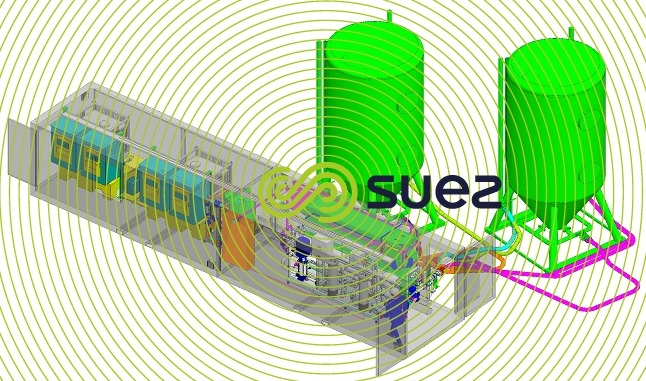

descriptif de l’installation (figure 48)

La solution technique proposée s’articule autour d’une unité de traitement par osmose inverse capable de traiter une eau chargée en sels minéraux et DCO.

L’eau brute à traiter étant de l’eau ultrafiltrée sortie STEP, il convient de prendre des précautions par rapport :

- A l’indice de colmatage (fouling index).

- Au risque de développement de biofilm lié à la teneur résiduelle en DBO5.

- Au risque de colmatage par entartrage lié au calcium.

La ligne de traitement est constitué de :

- a) Adsorption partielle de l’azote organique et de la DCO sur filtres à charbon actif

Afin d’obtenir un maximum de sécurité de fonctionnement sur le poste charbon actif nous avons prévu la mise en place de 2 filtres en série avec le basculement à chaque rotation du charbon actif neuf en deuxième position.

- b) L’osmose inverse assurera un traitement efficace des éléments dissous dans l’eau et produira une eau de qualité constante.

L’osmoseur démarre sur un contact de niveau bas dans la cuve de réception d’eau osmosée.

Ces équipements permettent d’éliminer la charge minérale entre 95 et 99,6 % et de réduire la charge bactérienne jusqu’à 99,9%.

Afin de ne pas réaliser un bâtiment spécifique pour le traitement.

Les équipements ont été mis en place dans 2 containers de 20 pieds, positionné en liaison fixe.

L’ensemble du matériel arrive monté.

optimisation apportée

Optimisation du charbon actif utilisé avec un produit fabriqué par activation à la vapeur et lavage à l'acide pour éliminer l'essentiel des minéraux extractibles ce qui permet une mise en service après un rinçage minime, sans impacter le pH.

Mane et fils

le contexte, les objectifs et les besoins

La société V.MANE&FILS possède à Bar-sur-Loup deux sites spécialisés dans la production d’arômes et de parfums : l’usine de Notre-Dame et l’usine de la Sarrée.

Les effluents générés par ces deux sites étaient traités sur la station d’épuration située sur le site de Notre-Dame.

La modification de l’arrêté préfectoral imposait à compter du 1 septembre 2012 de nouvelles impositions sur la qualité des effluents rejetés au milieu naturel.

caractéristiques des effluents bruts en entrée de station

Le ratio des nutriments « carbone / azote / phosphore » pour le traitement biologique des effluents montre :

- Une carence en azote, compensée par un ajout d’urée dans le bassin tampon.

- Un léger excédent de phosphore qu’il faut prévoir de traiter

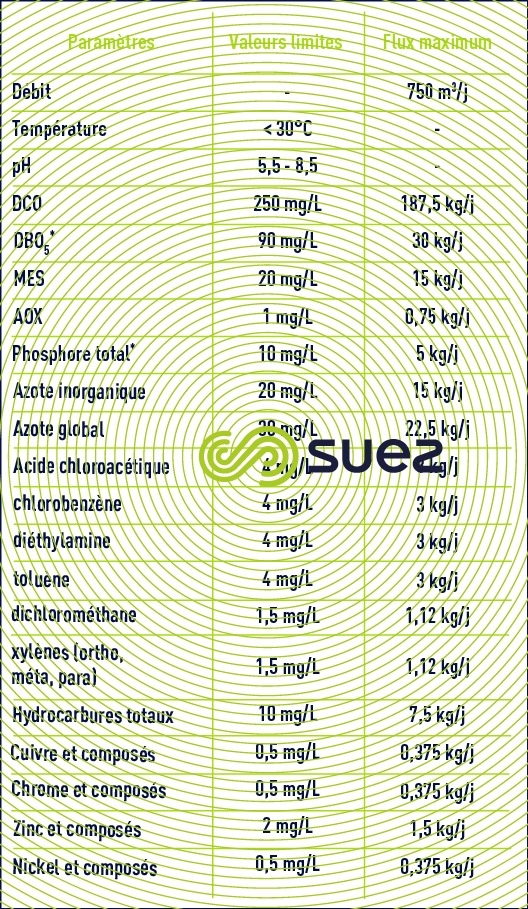

qualité de l’effluent rejeté

La qualité des effluents rejetés doit être conforme aux exigences de la révision de l’arrêté préfectoral complémentaire dont les valeurs limites sont présentées dans le tableau ci-dessous :

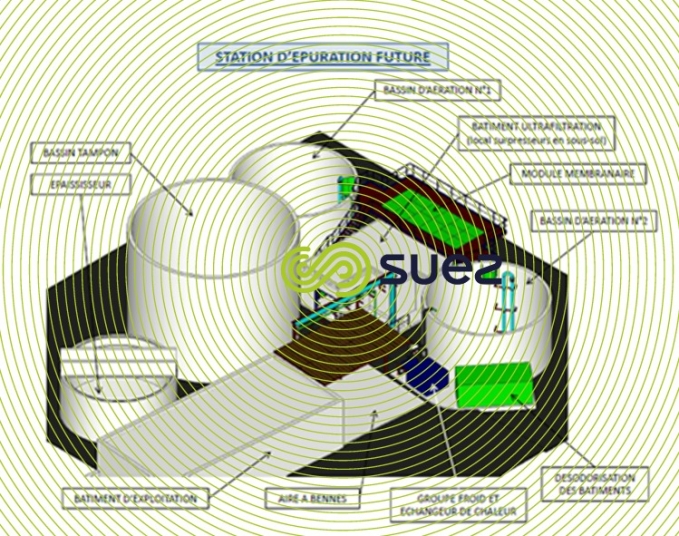

dimensionnement de la station d’épuration

La filière de traitement mise en œuvre correspond à l’intégration à la station existante d’une unité de filtration membranaire sur membranes organiques pour assurer la séparation des eaux traitées et des boues en lieu et place des décanteurs existants.

prétraitement

- bassins d’aération

La station d’épuration dispose de deux bassins d’aération identiques. Ces ouvrages intégraient deux décanteurs immergés; Après la suppression des décanteurs, les deux ouvrages sont réutilisés dans leur fonction de bassin d’aération.

bioréacteur à membranes organiques

La séparation eau traitée / boues biologiques est assurée par des membranes.

cuve de perméat pour le rétro-lavage permettant

- D’alimenter un skid d’eau industrielle

- D’effectuer le lavage des membranes lors de la contre perméation.

filière de traitement des boues

Les boues sont reprises en fond d’épaississeur par 2 pompes à vis excentrée (1 en fonctionnement et 1 en secours) et sont déshydratées sur le filtre à bande presseuse avant d’être éliminées en filière adaptée.

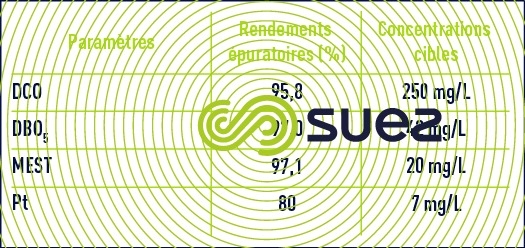

principaux résultats obtenus pour l’eau traitée

Les résultats obtenus sont conformes aux exigences de la révision de l’arrêté préfectoral.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.