circuits des effluents spécifiques

Temps de lecture :les eaux ammoniacales de cokerie

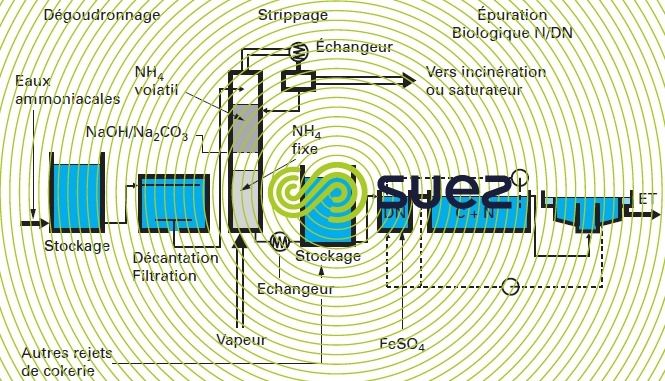

Le traitement le plus généralement réalisé comporte :

- le dégoudronnage poussé par décantation et filtration conditionnée avec un coagulant organique ;

- le stripping à la vapeur de l’ammonium volatil et, après correction du pH à la soude, le stripping de l’ammonium fixe, (souvent réalisé sur deux étages d’une même colonne) ;

- le traitement biologique par boues activées pour éliminer DBO, phénols, sulfocyanures. Un traitement de nitrification-dénitrification est possible en prenant quelques précautions, validées par des tests préalables (absence d’inhibiteur) ;

- le traitement tertiaire physico-chimique éventuel pour réduire la DCO colloïdale résiduelle.

Il faut noter que le stripping peut également assurer la déconcentration en ammonium libre du circuit fermé des ELG.

La figure 55 donne un schéma type d’un traitement des eaux ammoniacales comportant un traitement poussé de l’azote.

les eaux de l’atelier intégré de laminage à froid

Cet atelier qui traite les coils sortant du laminoir à chaud pour produire des tôles pour automobiles, menuiseries métalliques, tôles fines pour canettes et boîtes de conserves, tôles pour électroménager… comprend généralement :

- un décapage le plus souvent à l’acide chlorhydrique ;

- un laminage à froid ;

- différents ateliers de finition, (galvanisation, électro-zingage, étamage, revêtements organiques).

Les pollutions essentielles rencontrées sont les acides de décapage, les métaux dissous, les huiles de lubrification et de laminage, les bains spécifiques de dégraissage très basiques. Ces effluents doivent être ségrégés à la source de manière à effectuer des prétraitements spécifiques lorsque cela est nécessaire.

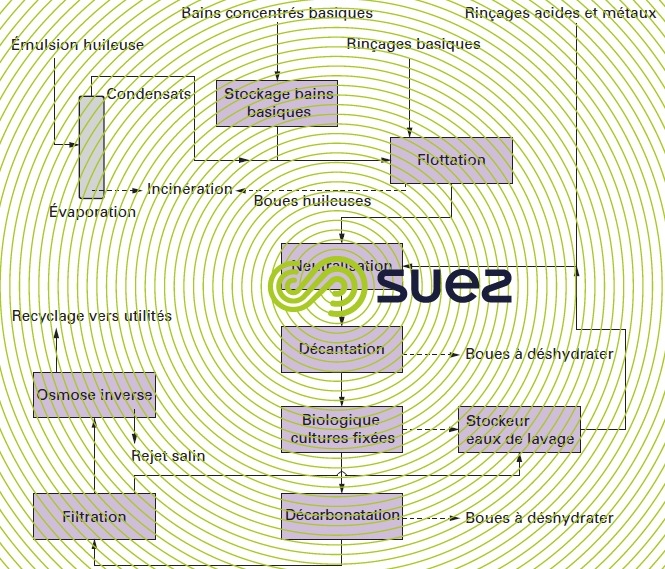

Le traitement de l’ensemble des effluents comprend généralement :

- une récupération de l’acide chlorhydrique usé afin de le régénérer par grillage pour le recycler dans le process ;

- une récupération des émulsions concentrées du train à froid qui peuvent être traitées par évaporation ou par cassage chimique (en fonction de leur qualité) ou éliminées via une filière externe (cimenterie par exemple). Le résidu de l’évaporation peut être incinéré et les condensats envoyés vers la STEP générale au niveau de la flottation des effluents basiques;

- une récupération des bains usés de dégraissage en vue d’un stockage et d’une reprise à faible débit pour dilution dans les effluents des rinçages ;

- une ségrégation des circuits acide et basique qui permet de traiter par flottation les effluents basiques (rinçages et bains usés répartis), la surverse allant vers une neutralisation qui utilisera les effluents acides (exempts de bains concentrés) ;

- une décantation finale avec floculation préalable permettra une clarification optimum des effluents avant rejet.

Afin de pousser plus loin le traitement en envisageant un recyclage complet des effluents sortant du décanteur, il faut ajouter :

- un traitement biologique par cultures fixées (type Biofor) ;

- une décarbonatation (qui, la plupart du temps, existe en traitement des eaux de process), l’appoint d’eau nécessaire se fera à cette étape ;

- une filtration pour éliminer les MES ;

- une osmose inverse pour éliminer l’essentiel de la salinité et du résiduel de DCO, qui permettra alors le recyclage sur les échangeurs d’ions de l’usine ou sur toute autre utilisation d’eau propre.

La figure 56 donne le schéma général du traitement des effluents d’un atelier complet de laminage à froid.

Cette technique permet une importante économie d’eau, la consommation totale étant réduite à environ 0,5 m3 · t–1 contre 1,6 m3 · t–1 si l’on s’arrête à l’étape neutralisation décantation. Ce schéma ne rejette que le concentrât de l’osmose (très salin mais peu pollué) et les boues générées aux différentes étapes de traitement dont certaines sont incinérables.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.