aluminium

Temps de lecture :production d’alumine

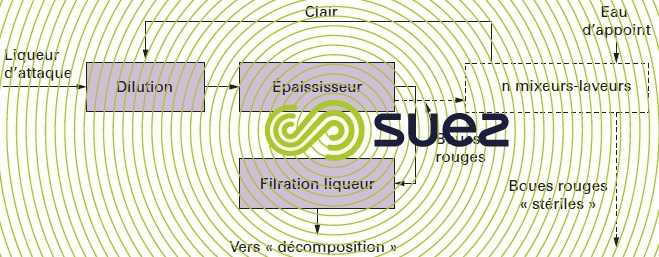

L’élaboration de l’alumine par caustification de la bauxite (procédé Bayer) produit une solution d’aluminate de sodium contenant, en suspension, les impuretés du minerai. Elle est décantée dans des épaississeurs raclés et les boues de fond (boues rouges) sont lavées à contre-courant successif d’eau claire à travers plusieurs laveurs en série et la déshydratation des boues stériles est réalisable par filtres à bande sous vide (figure 57).

En général cependant, ces boues encore très alcalines (1,5 à 6 kg de soude par tonne d’alumine produite) sont mises en lagune sur le site même de l’usine, les effluents de surverse étant alors retournés vers le process.

Les seuls effluents produits sont alors :

- des eaux de refroidissement et des eaux pluviales, ces dernières pouvant être contaminées par des MES (maximum 0,03 kg par tonne d’Aℓ) et par du fluor soluble (maximum 0,02 kg par tonne d’Aℓ). Un traitement est alors nécessaire pour éliminer cette pollution par adjonction de chaux et/ou de CaCℓ2 pour précipiter le fluorure de calcium ;

- des condensats plus ou moins chargés en matières organiques (volatiles), voire aussi les tableaux de l’exemple Gregory voir réutilisation d'eaux résiduaires comme sources d'eau d'appoint

eaux fluorées d’électrolyse d’alumine

Les gaz produits par les cellules d’électrolyses sont chargés de CO, HF, SO2, métaux vaporisés, poussières, HAP, aussi les cellules sont fermées et le traitement d’épuration s’effectue à sec sur alumine.

En revanche, il existe encore des lavages de gaz à l’eau avec captage sous toiture. Un circuit secondaire dérive environ 10 % des eaux du circuit général pour les traiter en défluoration à la chaux et décantation sur Densadeg.

effluents de fabrication d’anodes précuites

Les développements actuels de cet atelier font que les effluents sont réduits à des eaux de refroidissement, les gaz collectés étant traités par filtres à manches et/ou précipitation électrostatique.

Des usines traitent encore les gaz par lavages humides. Il faut alors prévoir un dégoudronnage par flottation conditionnée avec des coagulants organiques suivi d’une élimination du fluor par précipitation de CaF2 à la chaux et/ou au CaCℓ2 et décantation sur Densadeg par exemple.

Il faut noter que les cadres de cathode et les éléments associés (conducteurs, réfractaires…) sont recyclés après séparation via des traitements pyrométallurgiques.

L’affinage de l’aluminium par électrolyse, lui, ne génère pas d’effluent.

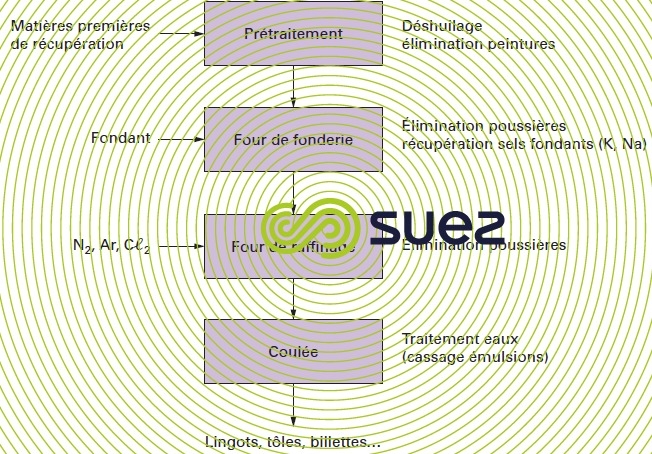

production d’aluminium à partir de produits récupérés

Les fonderies d’aluminium qui travaillent le métal récupéré (canettes, résidus d’extrusion, chutes de coulée, profilés récupérés et même poussières grossières provenant de la production) sont équipées de fours de fusion qui alimentent ensuite des coulées continues ou des lingotières.

Ces ateliers produisent, outre les eaux de refroidissement qui sont la plupart du temps recyclées, des eaux pluviales qui peuvent être contaminées par percolation sur les stockages des matières premières et des eaux des coulées continues chargées d’émulsions qui doivent être « cassées » (voir traitement de surface (dégraissages et dépôts métalliques)) et peuvent ensuite rejoindre les eaux pluviales pour être déshuilées et clarifiées. La figure 58 illustre les différentes étapes de traitement et les pollutions engendrées.

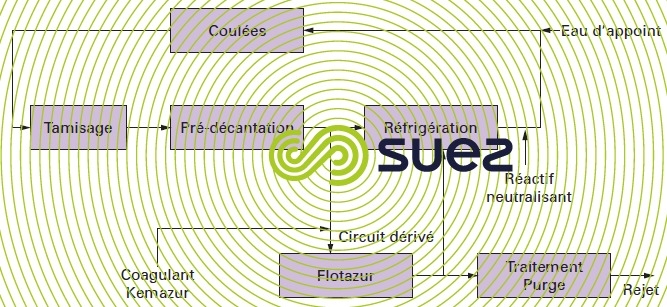

les coulées d’aluminium et le laminage à chaud

Les circuits s’enrichissent en huiles, en poussières et matériaux divers qu’il faut éliminer. L’alimentation doit être réalisée en eau adoucie ou peu minéralisée, le pH doit être maintenu dans la zone de moindre corrosivité et subir un traitement de déshuilage et d’élimination des MES avant recyclage.

En laminage à chaud, les effluents sont, en général, constitués par une émulsion vraie, la purge du circuit doit donc être traitée par cassage… (voir traitement de surface (dégraissages et dépôts métalliques)).

La figure 59 montre l’organisation classique d’un tel circuit.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.