le fonctionnement du procédé mineralis

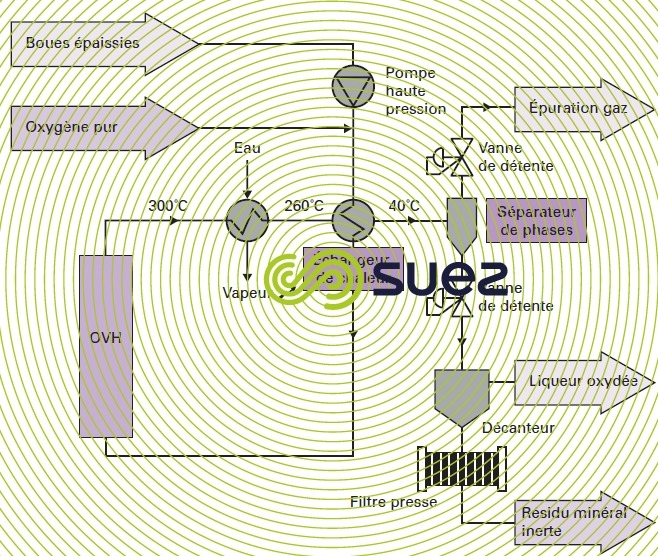

Temps de lecture :Il se réfère à la figure 50.

concentration des boues (MS et DCO) en entrée d’ovh

Le procédé accepte une large gamme de concentration en entrée, ce qui lui permet de traiter des boues très diverses et de répondre à tout type de besoin. Toutefois, on ne peut excéder 100 g · L–1 de MES vu les risques :

- d’augmentation des pertes de charge dans l’échangeur,

- de diminution de la capacité d’échange de l’échangeur-préchauffeur de boues.

Comme déjà vu, la boue en entrée doit avoir un minimum de PCI soit au-moins 25 g · L–1 de DCO, au-delà le procédé est auto-thermique. Lorsque la boue en entrée se situe à des valeurs plus élevées, de l’ordre de 50 voire 80 g · L–1 de DCO, le bilan thermique de l’installation est exothermique et une valorisation sous forme de vapeur peut être envisagée. Dans le cas contraire, les calories sont dissipées dans l’atmosphère. La concentration en DCO ne doit toutefois pas dépasser une valeur maximale, d’environ 120 g · L–1, au-delà de laquelle il est difficile de maîtriser la température.

réacteur sans séparation de phases

Le procédé se développe dans un réacteur de type colonne à bulles en co-courant ascendant. Il n’y a qu’une sortie. Cette conception est hydro-dynamiquement favorable à l’obtention d’une excellente homogénéité de température. En outre, elle permet d’effectuer le refroidissement de tous les produits sortant avant détente et séparation de phases.

Ce choix de la séparation de phases à basse température est essentiel au niveau de la sécurité du procédé puisqu’il n’existe pas de poches gazeuses à haute pression dans le réacteur et qu’il y a donc impossibilité d’expansion de celles-ci. Cette disposition présente aussi l’avantage d’éviter au maximum la volatilisation des métaux et de l’eau puisque la détente est à basse température.

En outre, elle évite la formation de dépôts de sels corrosifs (sulfates, chlorures…) sur les parois du réacteur en zone gazeuse et donc la corrosion de ces dernières. Elle permet aussi de mettre plusieurs réacteurs en série, ce qui est intéressant dans le cas d’unités traitant des tonnages très importants.

la séparation solide/liquide

La détente effectuée, le résidu solide est alors séparé du liquide par décantation puis déshydraté sur filtre presse sans nécessiter de conditionnement par réactifs chimiques ; un lavage du gâteau minéral peut encore parfaire sa faible teneur en matières organiques.

La dernière phase du procédé consiste alors à affiner la phase liquide : le liquide séparé est en effet riche en DCO facilement biodégradable et en ammoniaque. La DCO essentiellement formée d’acide acétique (la teneur en ce composant est d’autant plus importante que la température de réaction est élevée) est donc réutilisable en dénitrification lorsqu’elle est retournée en tête de traitement. En revanche, à cette DCO est associée une forte teneur en ammoniaque qui rend l’intérêt de ce recyclage beaucoup moins évident puisqu’il faut alors utiliser la DCO pour dénitrifier les nitrates formés à partir de cet ammoniaque. Il est donc avantageux de l’éliminer préalablement au retour en tête.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.