la pyrolyse et thermolyse appliquées aux boues

Temps de lecture :généralités et définition

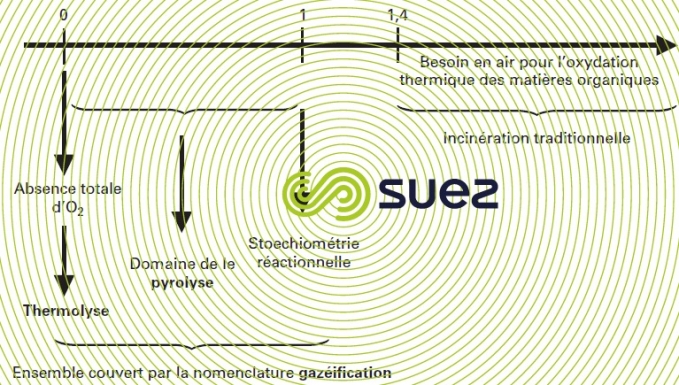

La figure simplifiée 33 permet de clarifier les dénominations des différents procédés thermiques. Nous appelons donc pyrolyse le procédé thermique de décomposition de la matière organique des boues qui s’effectue en défaut d’air par rapport à la stœchiométrie et thermolyse, le même procédé lorsqu’il se déroule en l’absence de tout oxygène exogène.

Ce défaut d’air a pour conséquence immédiate :

- de dissocier la décomposition de la matière organique de la combustion du gaz de synthèse (moindre formation de NOx) ;

- de générer un volume des fumées moindre et d’éliminer tout ou partie du ballast d’azote dans les zones réductrices ;

- de pouvoir ajuster le niveau de température de la décomposition des matières organiques, indépendamment des conditions requises par une bonne incinération ;

- d’engendrer une combustion incomplète (pyrolyse) lors de cette décomposition permettant d’immobiliser certains polluants en phase solide et non en phase gazeuse. En l’absence d’O2 (thermolyse), les procédés de décomposition thermique sont intrinsèquement endothermiques. Un apport énergétique sera à prévoir par recirculation de calories générée par la valorisation énergétique aval ;

- de maîtriser en des zones différentes la décomposition des matières organiques et le traitement du carbone fixé.

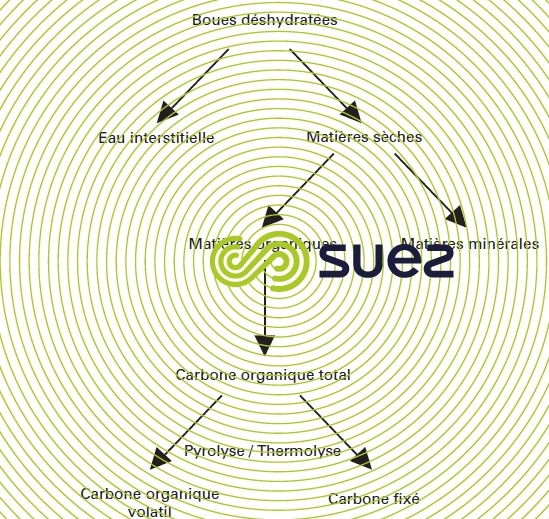

La figure 34 illustre l’origine du carbone fixé. Le carbone organique volatil est la fraction du carbone organique total qui est déterminée par la perte en poids à une température de 550 °C en absence totale d’oxygène. Lors de cette décomposition, il subsiste un substrat qui est composé de la matière minérale et d’un résidu carboné non volatil que l’on assimile à du carbone minéral.

En ordre de grandeur, ce C fixé représente environ 15 à 20 % de la teneur en COT total de la boue. Lors du procédé d’incinération en lit fluidisé (combustion oxydante), cette différenciation n’a aucune incidence. L’excès d’air et les coefficients de transfert sont suffisamment élevés pour qu’au sein du lit la combustion du carbone volatil et du C fixé soit indifférenciée.

Il n’en va pas de même des procédés « à défaut d’air » (pyrolyse-thermolyse) dans lesquels cette différenciation est fondamentale et peut même définir la « frontière » qui sépare les procédés d’oxydation thermique détruisant le carbone fixé et les procédés thermiques réducteurs qui laissent non oxydé le carbone fixé.

Une autre différenciation de base existe entre thermolyse et pyrolyse : le type de valorisation énergétique possible en aval du procédé thermique ; les procédés de thermolyse, par le fait qu’ils se développent en absence totale d’O2, vont permettre par des traitements de génie chimique de traiter les produits gazeux générés et de produire un gaz de synthèse ou un bio-fuel si l’on condense celui-ci (le régime de température de la décomposition doit être adapté).

Cette production de gaz de synthèse ou bio-fuel permet de différer dans le temps son utilisation (stockage adapté). Pour des raisons thermiques et technologiques, la thermolyse ne s’applique qu’aux boues séchées généralement au-delà de 90 %.

La pyrolyse peut s’appliquer aux boues déshydratées pour autant qu’elles soient virtuellement au seuil de l’auto-thermicité défini précédemment. Elle s’applique également aux boues séchées dans la fourchette 65 à 90 %. C’est en fait une combustion contrôlée en défaut d’air qui va générer un gaz de synthèse pauvre : mélange de gaz de synthèse brut provenant de la décomposition et de produits de combustion partielle provenant de l’oxydation ménagée de ces mêmes produits.

Ce gaz de synthèse pauvre ne supporte pas économiquement une quelconque purification et doit faire l’objet d’une valorisation énergétique en ligne.

Les rendements thermiques des deux procédés sont similaires, en revanche, ils se différencient par les technologies mises en œuvre :

- la thermolyse implique dans la plupart des procédés un réacteur de type tambour rotatif à double enveloppe, l’apport calorifique se faisant exclusivement au travers de cette double enveloppe (pour information, il existe d’autres procédés dont un développé par Lurgi mais non appliqué à ce jour aux boues séchées) ;

- la pyrolyse telle que décrite s’effectue généralement dans les fours verticaux à étages (à soles superposées).

La thermolyse et la pyrolyse produisent un résidu minéral composé des cendres minérales telles qu’elles existent en incinération dédiée auxquelles s’ajoutent le carbone fixé (l’ensemble est appelé char).

Pour la thermolyse et la pyrolyse, le traitement du char se fait dans un réacteur indépendant sauf lorsque la pyrolyse s’effectue dans un four à étages où le traitement du char peut également y être réalisé.

le procédé de pyrolyse en fours à étages

Deux schémas sont à retenir :

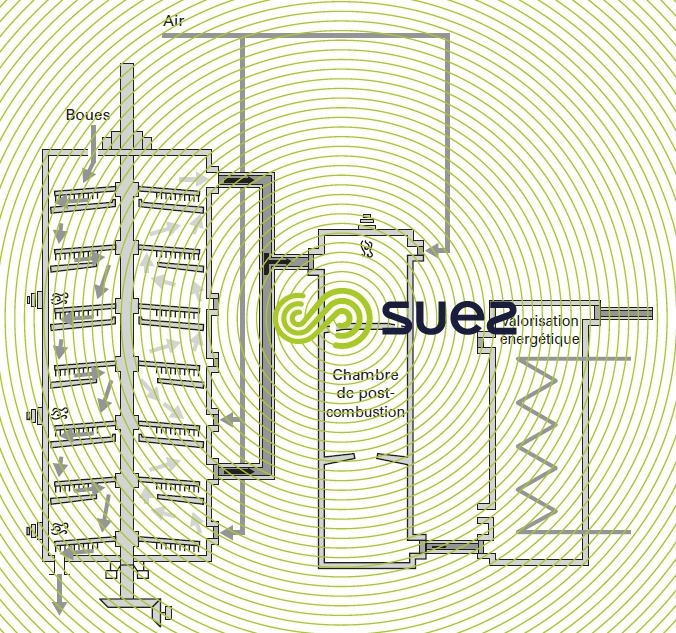

- cas 1 (figure 35) : la décomposition réductrice de la matière organique et l’oxydation thermique du C fixé se passent dans le même four. Les soles supérieures sont réservées au séchage éventuel (si boues humides) puis à la pyrolyse, les soles inférieures à l’oxydation du C fixé. Les deux flux gazeux sont extraits séparément en parties haute et basse du four et mélangés dans une postcombustion où se développe la combustion totale des imbrûlés gazeux. La valorisation énergétique suit en aval ;

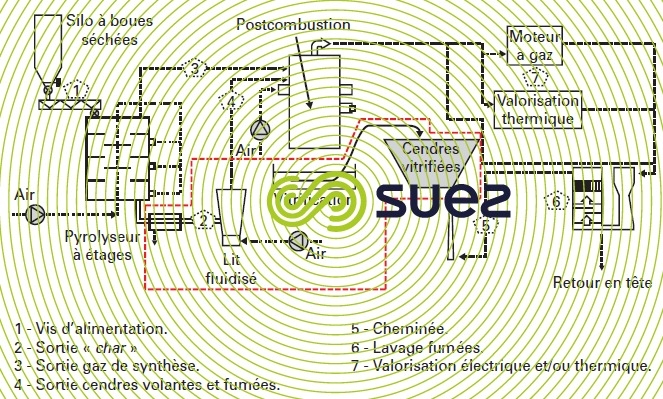

- cas 2 (figure 36), réservé aux boues sèches : le four à étages est strictement réservé à la décomposition thermique réductrice de la matière organique. Le « char » est déchargé du four et envoyé dans un petit four à lit fluidisé classique où il est incinéré. Le mélange des deux flux gazeux est traité dans une postcombustion oxydante avec valorisation énergétique aval.

L’intérêt particulier du cas n° 2, appliqué aux boues séchées, réside en plusieurs points :

- diminution considérable de la taille du four à étages (environ un facteur 2). En effet, la cinétique d’oxydation du C fixé dans un four à étages est notoirement plus faible que dans un four à lit fluidisé ;

- gestion plus rigoureuse de l’étape de pyrolyse dont il est plus aisé de maintenir la température à un niveau moyen (± 500 °C). On contrôle de la sorte mieux la non formation des dioxines ainsi que le régime réducteur du système (pas besoin d’apport énergétique sur les soles supérieures – séchage inutile). Il ressort que le gaz de synthèse brut issu de cette étape est plus riche que le précédent et qu’il permet dans la postcombustion d’atteindre des niveaux de température élevés ;

- le four à lit fluidisé peut être exploité dans un système de lit agglomérant à débordement de lit permettant de sortir une cendre minérale frittée pouvant présenter un haut niveau d’inertage et donc une évacuation finale assimilable aux mâchefers issus de l’incinération des ordures ménagères ;

- le mélange des deux flux gazeux (réducteurs et oxydants) en postcombustion permet d’atteindre des niveaux de température très élevés (1 200 °C) quasiment en l’absence de poussières, ce qui est très favorable (non émission de dioxines et/ou NOx et absence de risque d’encroûtement des réfractaires et échangeurs aval).

Le four à lit fluidisé peut être remplacé (voir zone en pointillés rouges de la figure 36) par une torche à plasma qui garantit de façon absolue la vitrification des cendres.

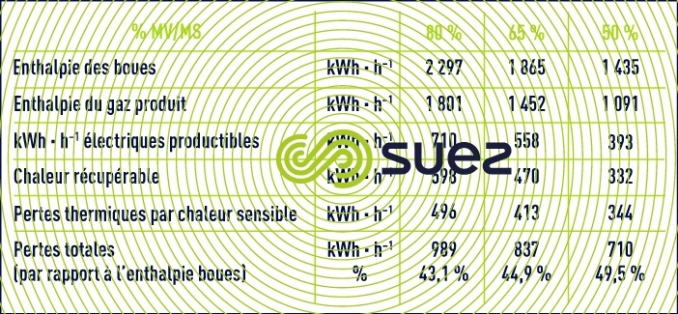

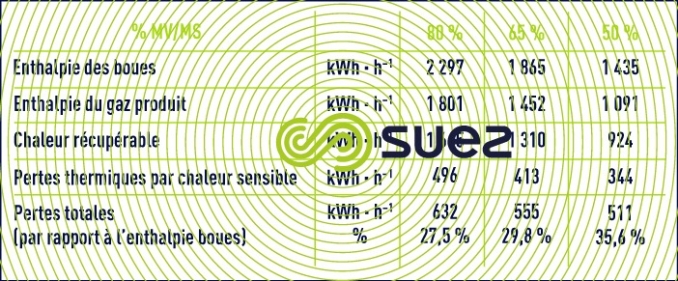

Le bilan énergétique global appliqué au cas n° 2 montre l’influence de la teneur en MV des boues sur la valorisation énergétique dans le cas de cogénération (production d’électricité et d’énergie thermique résiduelle – tableau 12) et de chaudière de récupération (transfert de l’énergie à un fluide caloporteur – tableau 13).

le procédé de thermolyse en four rotatif avec liquéfaction

Ce procédé concerne exclusivement les boues séchées et a été développé par la société australienne ESI. Ce procédé est orienté vers la production d’un bio-fuel stockable obtenu par condensation du gaz de synthèse.

Le procédé développé par ESI a l’avantage d’avoir reçu une première application industrielle (25 t · j–1 MS) en Australie (Perth) et de pouvoir donner accès à des retours d’exploitation.

les procédés de thermolyse avec production de gaz de synthèse

Il s’agit de procédés similaires à celui décrit pour le procédé précédent, toutefois, des températures plus élevées sont appliquées dans le réacteur de thermolyse de manière à faire un « cracking » plus poussé des chaînes organiques et à produire un gaz de synthèse qu’il faut ensuite purifier (goudrons, cyanures…).

La purification de ce gaz est assez complexe en exploitation et n’est pas maîtrisée de façon satisfaisante à ce jour.

De la même façon, le procédé original développé par Lurgi (procédé LR) est fondé sur un réacteur auto fluidisé par le gaz de synthèse produit par la décomposition des boues séchées, l’apport thermique se faisant par la récupération de la chaleur sensible des cendres minérales provenant de l’incinération du mélange cendres et C fixé. Il se heurte aux mêmes difficultés de purification de gaz de synthèse et reste jusqu’à présent sans application industrielle.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.