filtre-presse à plateau-membrane

Temps de lecture :description-performances

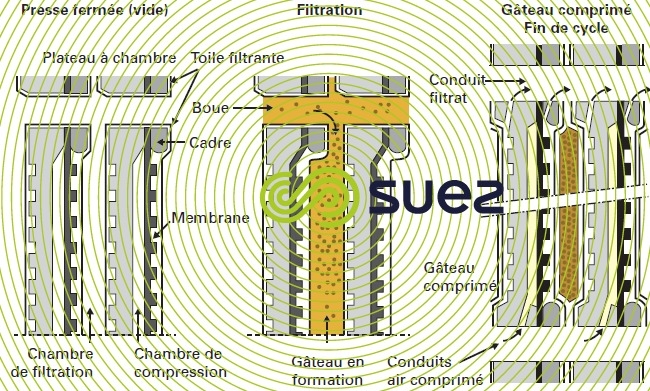

Malgré leur coût plus élevé, ces filtres deviennent d’applications plus fréquentes. Ces filtres-presse ressemblent, de l’extérieur, aux filtres conventionnels mais l’une des faces internes de chaque chambre est revêtue d’une membrane polypropylène (cas de plateau à membrane intégrée) ou d’une membrane caoutchouc (fixée sur le plateau donc interchangeable). L’autre face de la chambre de filtration est classique (voir exemple figure 45).

Les membranes sont mises sous pression (15 b) par de l’air comprimé ou de l’eau.

Le cycle est le suivant :

- alimentation du filtre par une pompe à 6-7 bar ;

- préformation du gâteau à cette pression ;

- arrêt du pompage et gonflage des membranes pendant 15 à 45 min selon les boues ;

- débâtissage conventionnel.

Contrairement au filtre-presse classique, la membrane permet d’exercer une pression uniforme sur toute la surface du gâteau. Les siccités sont de ce fait améliorées et le gâteau beaucoup plus homogène. Ils sont alors plus faciles à décharger car contenant moins de zones humides collantes. Ce type de filtre permet donc de mieux s’adapter au conditionnement par polymère.

Les gains de siccité, par rapport au filtre conventionnel, sont très dépendants du type de boue et du type de conditionnement :

- pour un conditionnement minéral (chaulage) les gains de siccité peuvent atteindre 4-5 points dans beaucoup de cas ;

- pour un conditionnement aux polymères (donc coefficient de compressibilité proche de 1), le gain en siccité est plus modeste : 2 à 3 points généralement.

Les gains de production sont aussi variables :

- pour des boues hydrophobes minérales de très bonne filtrabilité, le gain de production peut être amélioré de 30-40 % par rapport à un filtre-presse classique ;

- pour des boues difficiles, le gain en capacité de production n’est pas toujours assuré (exemple des boues organiques avec polymère). Mais la plus grande facilité de débâtissage permet quand même de justifier le surcoût de l’atelier.

Les installations de filtre-presse à membranes sont plus complexes (arrivée indépendante du fluide de mise en pression des membranes sur chaque plateau) et demandant plus d’entretien (remplacement périodique des membranes).

Une surveillance au débâtissage est toujours nécessaire (sauf sur quelques rares cas de boues favorables) et ce filtre ne peut donc pas prendre la dénomination de filtre automatique.

filtre-presse chauffant

C’est un procédé où l’énergie thermique vient compléter l’action de la déshydratation mécanique.

La pressée se déroule tout à fait classiquement. À la fin du cycle de filtration, est lancé un cycle chauffage. Cet apport de calorie (eau chaude à 90 °C) est effectué de façon indirecte par les plateaux eux-mêmes ; ceux- ci sont spécialement conçus avec canaux de circulation d’eau chaude et deviennent plaque chauffante.

Pour favoriser le séchage, les circuits de filtrats sont mis sous léger vide (ce qui suppose une étanchéité totale au niveau des plans de joint des plateaux et donc la mise en œuvre de joints caoutchouc d’étanchéité en périphérie).

Le séchage poussé (90 % de siccité) est possible mais ce n’est pas économiquement sensé (temps de chauffage de 24 h).

En revanche, le séchage partiel (35-45 % de siccité), est une application potentielle (par exemple pour avoir l’auto-combustion de boues d’aération prolongée avec conditionnement au polymère). Les temps de chauffage sont alors de 2 à 4 h seulement. Un autre intérêt est d’ailleurs le bien meilleur débâtissage du filtre- presse car le gâteau se détache très bien des toiles de filtration.

Peu de réalisations pour le moment car l’équipement reste cher et la fiabilité mécanique (étanchéité) reste délicate.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.