presse à piston hydraulique - atelier dehydris twist

Temps de lecture :présentation générale de la presse à piston

La presse à piston hydraulique est un appareil de séparation solide-liquide par filtration sous pression.

Elle se différencie du filtre-presse par son mode de pressage dynamique qui lui permet d’obtenir des boues de siccité élevée sans ajout de chaux. Les valeurs de siccité supérieures à celles obtenues sur un filtre-presse équipé de plateaux-membranes sont proches de celles obtenues par un test normalisé de siccité limite.

L’autre caractéristique de la presse à piston est son fonctionnement automatique y compris lors de la vidange (débâtissage) des boues déshydratées.

principe de la presse à piston

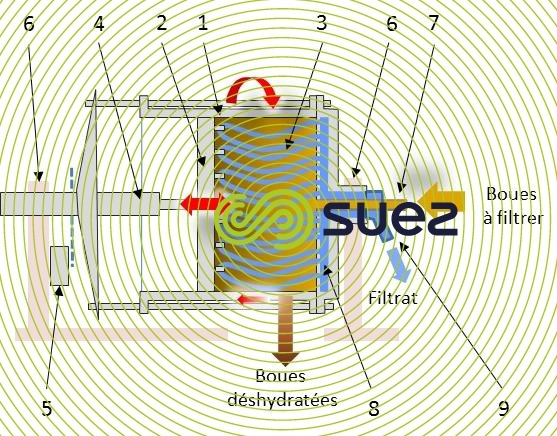

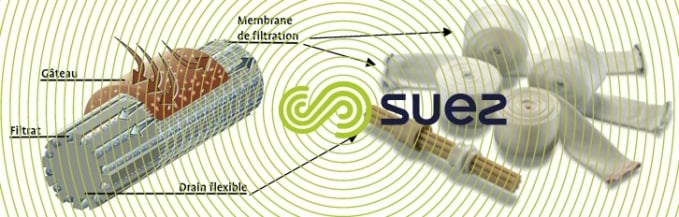

La presse à piston est composée essentiellement d’une chambre de pressage de grandes dimensions constituée d’un cylindre (1) et d’un piston (2). La chambre est équipée d’un faisceau de drains (3) semi rigides dont la fonction principale est la collecte du filtrat issu de la mise en pression de la boue réalisée par le piston relié à un vérin hydraulique (4).

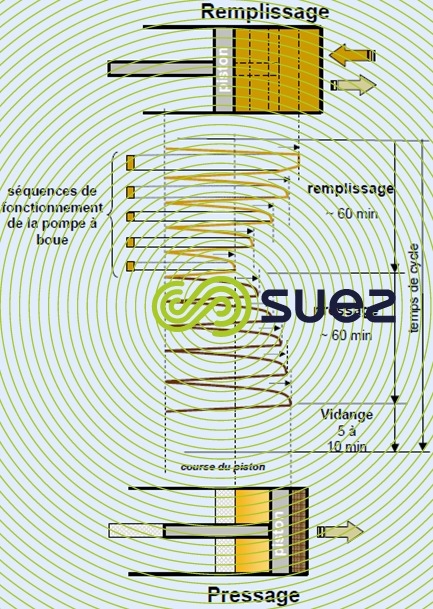

La presse à piston fonctionne en discontinu avec une alimentation qui s’effectue par bâchée (ou cycle). Le cycle se décompose en 3 phases successives : alimentation, pressage et vidange.

La chambre de pressage tourne autour de son axe principal, guidée par des paliers (6) et entrainée pour un motoréducteur (5).

Au démarrage, une pompe remplit en boue conditionnée la chambre par l’orifice (7). Lors du pressage, le filtrat est collecté par les drains et repris dans le volume (8) avant d’être évacué par la tuyauterie (9). La vidange des boues déshydratées s’effectue gravitairement après l’ouverture du cylindre.

Pendant toute la durée du cycle, la chambre de pressage tourne alors que le piston effectue des allers et retours dans le cylindre.

Au démarrage, l’alimentation en boues conditionnées s’effectue par séquences de pompage synchronisées avec les retours du piston.

Dès que la chambre est remplie, le piston, via le vérin hydraulique, applique une pression sur la boue qui augmente progressivement pendant la phase de pressage,

Les drains collectent le filtrat et, entrainés par la rotation de la chambre et les mouvements de translation du piston, réalisent un émottage de la boue à chaque retour du piston.

Lorsque le pressage est terminé, la chambre s’ouvre en se translatant pour vidanger les boues déshydratées.

Le cycle complet dure environ 2 heures. La durée dépend des caractéristiques de la boue, de son aptitude à la filtration et des performances recherchées.

fonctionnement de la presse à piston

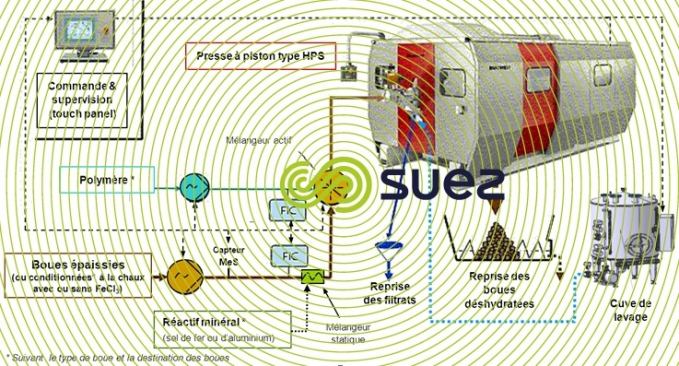

Avant d’être admise dans la presse à piston hydraulique, la boue concentrée (25 à 100 g/l) subit un conditionnement à l’aide d’un ou plusieurs réactifs minéraux et / ou une floculation avec polymère à l’aide d’un mélangeur dynamique.

Au démarrage, la chambre de pressage est fermée. L’ensemble cylindre-piston est mis en rotation avant que le piston démarre ses allers et retours dans le cylindre.

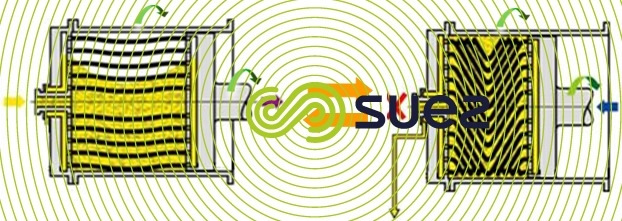

alimentation et pré-pressage (figure 48)

Durant cette phase, l’alimentation en boue s’effectue lorsque le piston recule. En fin de course du piston, l’alimentation s’arrête. Le piston avance pour appliquer une pression modérée sur la boue.

Un premier pressage (pré-pressage) se produit avec l’élimination d’une partie de l’eau libre contenue dans la boue qui s’évacue par les drains implantés dans la chambre de pressage.

L’arrêt de la phase d’alimentation est conditionné par l’instrumentation (détermination de la quantité de matières sèches admises et mesure du débit de filtrat) ainsi que les paramètres de l’automate.

pressage et déstructuration (figure 49)

Cette phase se caractérise par un enchaînement d’allers et retours du piston avec une montée progressive de la pression appliquée sur la boue. Les drains entraînés par les différents mouvements produisent une déstructuration de la boue. Cet émottage permet de libérer l’eau libre qui sera extraite lors de la séquence de pressage suivante.

Lorsque le piston atteint sa course maximale ou que le débit de filtrat est minimal pendant plusieurs cycles de piston, la phase de pressage et s’arrête.

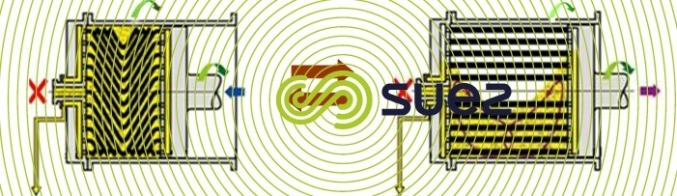

phase de vidange (figure 50)

Dès que le pressage est terminé, la vidange de la presse est enclenchée avec l’ouverture progressive du cylindre alors que l’ensemble cylindre/piston continue ses rotations. La chambre de pressage se vide progressivement avec les mouvements du piston et des drains qui libèrent les boues déshydratées.

Les boues déshydratées sont reprises dans une trémie et une vis installées sous le cylindre. La vidange de la presse s’effectue sur une durée déterminée, la chambre de pressée se referme ensuite et un nouveau cycle peut démarrer.

Le diagramme suivant détaille le déroulement d’un cycle de fonctionnement de la presse à piston.

lavage hebdomadaire et détartrage

Un lavage à l’eau de la partie interne de la chambre de pressage est effectué en automatique une fois par semaine.

Le détartrage des membranes des drains à l’aide d’une solution acide suivi d’un rinçage peut être nécessaire dans le cas d’un conditionnement des boues à la chaux. Sa fréquence dépend des caractéristiques des boues et du taux de chaulage appliqué.

l’atelier DehydrisTM Twist

DehydrisTM Twist (photo 30) est l’atelier de déshydratation poussée de SUEZ qui met en œuvre une presse à piston hydraulique de la société Bücher Unipektin.

L’atelier est équipé d’une ou plusieurs presses à piston qui sont disponibles en 4 tailles.

La capacité de traitement varie d’environ 200 kg de MS par cycle pour la petite taille de presse (volume utile de 3,3 m3) jusqu’à 1600 Kg de MS pour le grand modèle (volume utile de 12 m3).

L’atelier comprend l’ensemble des périphériques nécessaires au fonctionnement de la presse à piston, avec :

- un poste de conditionnement des boues au polymère, avec ou sans réactif minéral, intégrant un mélangeur actif (le conditionnement à la chaux est également possible)

- un dispositif de reprise des boues déshydratées, constitué généralement d’une vis

- un système de lavage et de détartrage des drains

La marche de l’atelier est entièrement automatique, de l’alimentation en boues jusqu’à la reprise des boues déshydratées. Une disponibilité de 8000h/an est généralement atteinte.

Deux modes de fonctionnement sont possibles, l’un privilégiant une siccité maximale à débit nominal, l’autre une marche à un débit supérieur, avec une siccité moindre, pour pallier des à-coups ponctuels de charge.

La consommation électrique (presse à piston + pompe à boue) se situe entre 45 à 90 kWh /tMS, fonction de la filtrabilité de la boue et des performances recherchées.

Les domaines d’application de DehydrisTM Twist sont les boues résiduaires urbaines ou industrielles, les boues issues d’une production d’eau potable et celles provenant d’un prétraitement d’eau de mer.

dimensionnement

Le dimensionnement est lié aux données suivantes :

- Le type de boue et la quantité de MS à déshydrater

- La siccité finale

- Le fonctionnement de l’atelier (heure par jour, jours par semaine, semaines par an)

Après détermination du nombre de cycles en fonction du temps de marche de l’atelier et de la charge massique par cycle, on calcule le volume utile global de presse(s) à l’aide des valeurs de charge massique (entre 70 et 110 kg MS / Cycle * m3 de volume utile de presse pour les boues résiduaires urbaines).

On en déduit ensuite le nombre et le volume utile unitaire des presses à piston sachant que l’on dispose de 4 tailles de presse à piston d’un volume utile de 3.3, 6, 7.5 ou 12 m3.

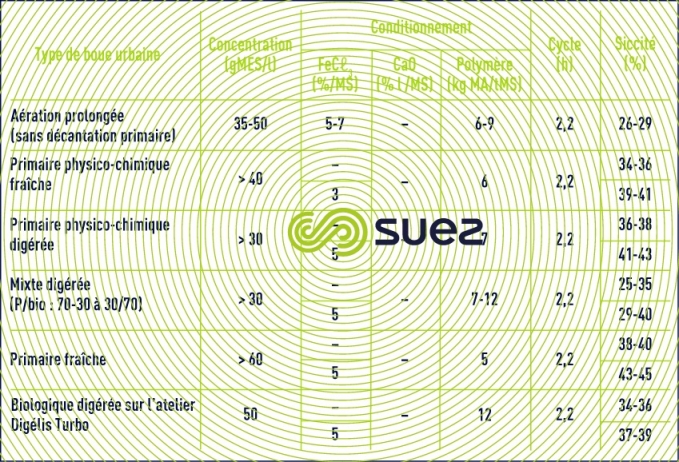

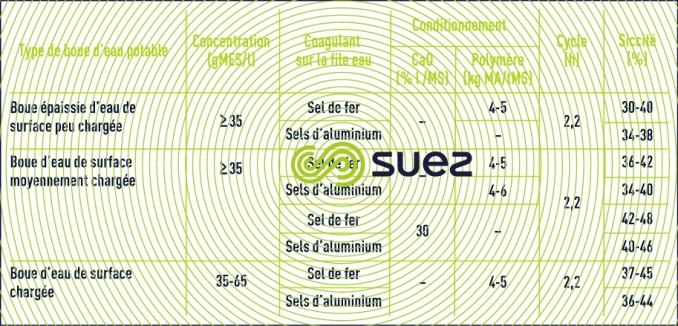

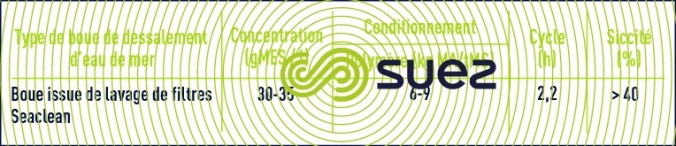

performances

Les performances notamment fonction du type de boues et des conditionnements sont résumées dans les tableaux :

En exploitation,

- les performances élevées de la presse à piston avec différents types de conditionnement élargissent le choix des solutions pour la destination finale des boues.

- dans la cas où des boues d’eaux résiduaires urbaines sont incinérées, la siccité obtenue lors d’un couplage de l’atelier DigelisTM Turbo avec l’atelier DehydrisTM Twist accroit l’autothermicité des boues, entrainant de ce fait un gain en OPEX.

- la souplesse de marche de l’atelier permet de pallier les à-coups de charge ponctuels avec un débit pouvant être de 30 à 50% supérieur à la valeur nominale, au détriment de quelques points de siccité.

Outil Marque-page

Cliquez sur l'outil marque-page, puis surlignez le dernier paragraphe lu pour pouvoir poursuivre ultérieurement votre lecture.